今回は「6面体加工のやり方」についての記事です。

6面体の加工はフライス加工の基礎とされていて、部品製作の基本でもあります。

なぜ基礎かと言えば、加工に必要な基準の考え方と平行/直角の基本加工ができていると言えるからで、それ以外にも、マシンバイスの精度についての理解も必要となる為です。

今回は6面体加工のやり方の紹介だけでなく、実際に加工を行ってみましたのでそちらも踏まえて話を進めます。

記事の目次

フライス加工の基礎は6面体加工

フライス加工の基本に「6面体加工(6F加工)」があります。

「黒皮の材料」や「精度のない材料」の6面をフライス加工することで「平行」「直角」の状態とすることです。

この加工ができれば、基準の考え方ができていると言えるので、「フライス加工の基礎」とされています。

基準の考え方

6面体加工をするうえで重要なことは基準の考え方です。

ポイントは下記の3点です。

-

マシンバイスの基準面

-

ワークの基準面

-

ワークの固定方法

マシンバイスの基準面

マシンバイスはワークを固定するだけでなく、加工精度にかかわる重要なモノです。

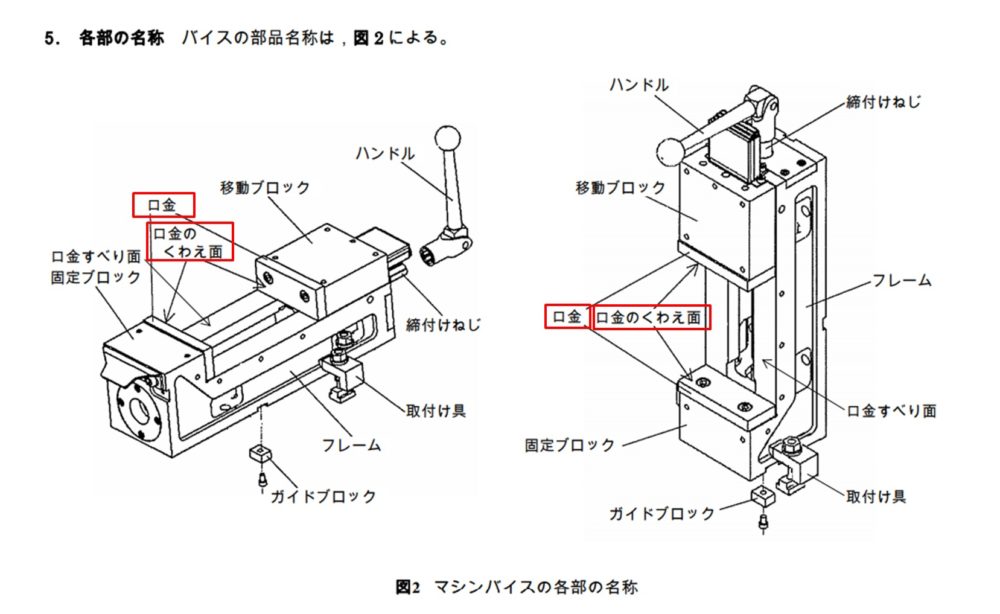

引用抜粋:日本工作機器工業会規格 マシンバイス

マシンバイスの口金(くわえ面)はワークを固定する部分なので加工精度の基準となります。

口金は「マシンバイス単独での精度」はもちろんのこと、フライス盤の主軸と「平行」「直角」となるようにテーブルに固定しなければなりません。

ワークの基準面

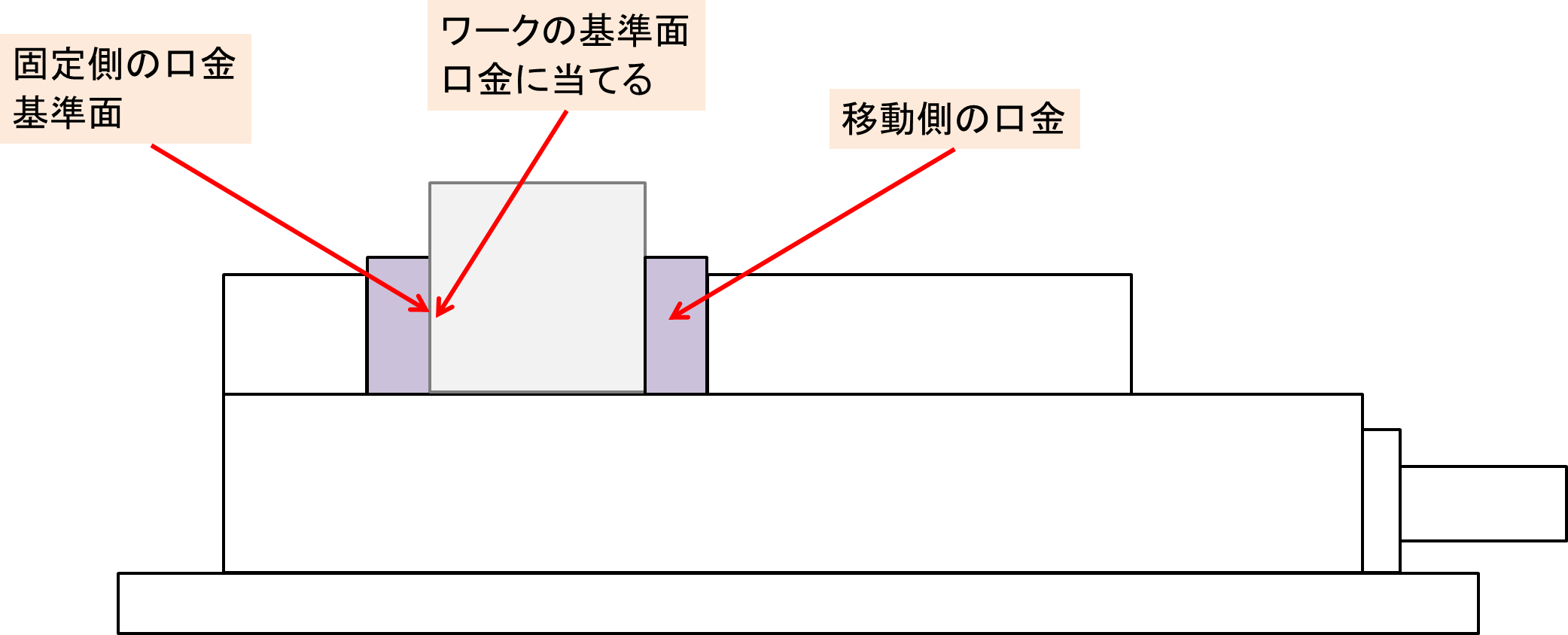

ワークの基準面はマシンバイスの口金(くわえ面)に当てて固定します。

マシンバイスの口金は前述の通り、フライス盤の主軸と「平行」「直角」ですから、ワークの基準面を口金に当てて固定すればワークの加工する面は直角となります。

ワークの基準面とマシンバイスの基準面

ワークの固定方法

ワークをマシンバイスに固定するときに、基準面を正確に当てるための工夫が必要になります。

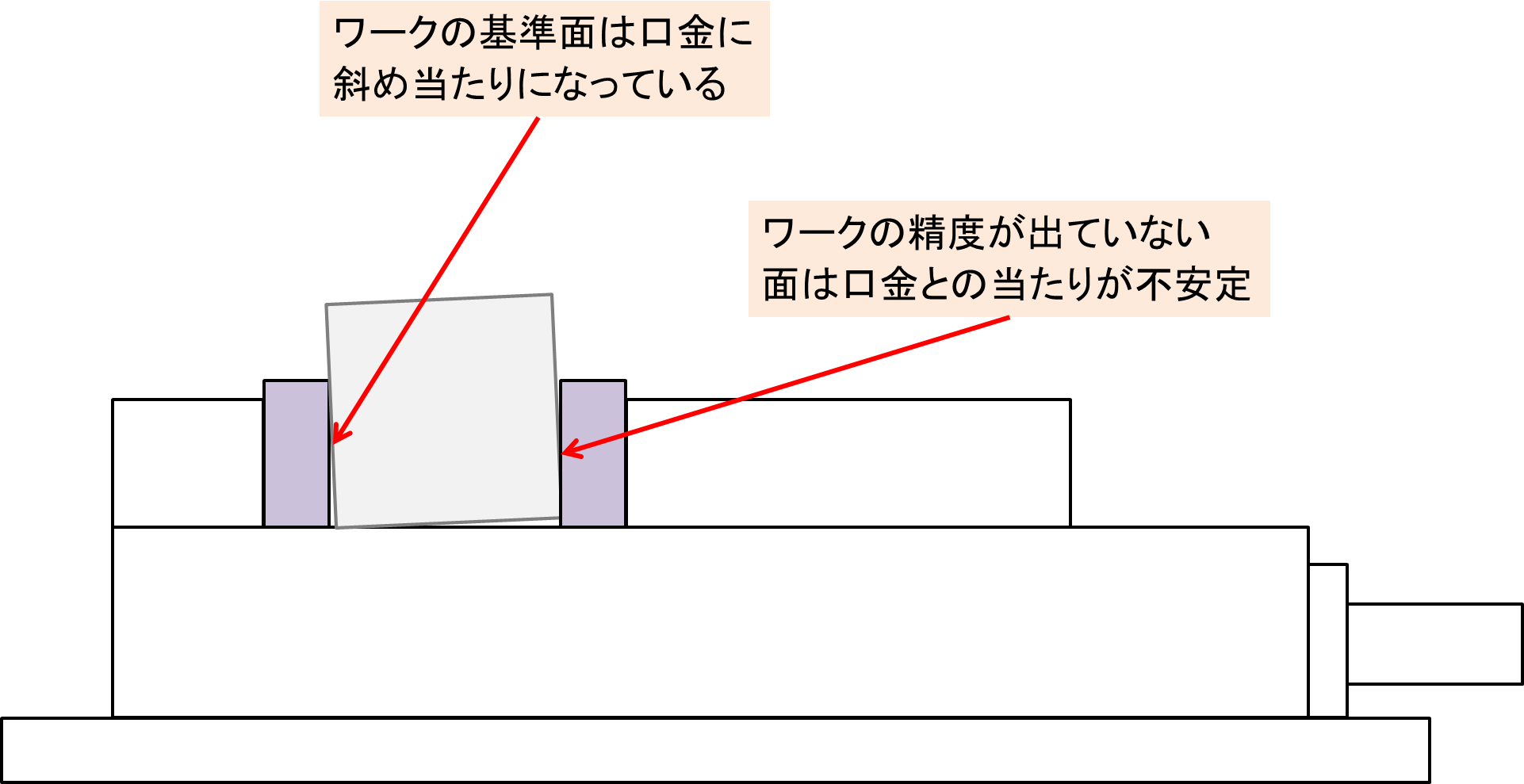

ワークの基準面が1面しかないような状況では、ワークの1面の向かい側の面は精度が出ていないので、この状態でマシンバイスに固定すると成り行き固定となり口金と直角に加工ができません。

口金とワーク

ワークは口金に対して直角になっていない

この様なことにならないようにするためには、、、、

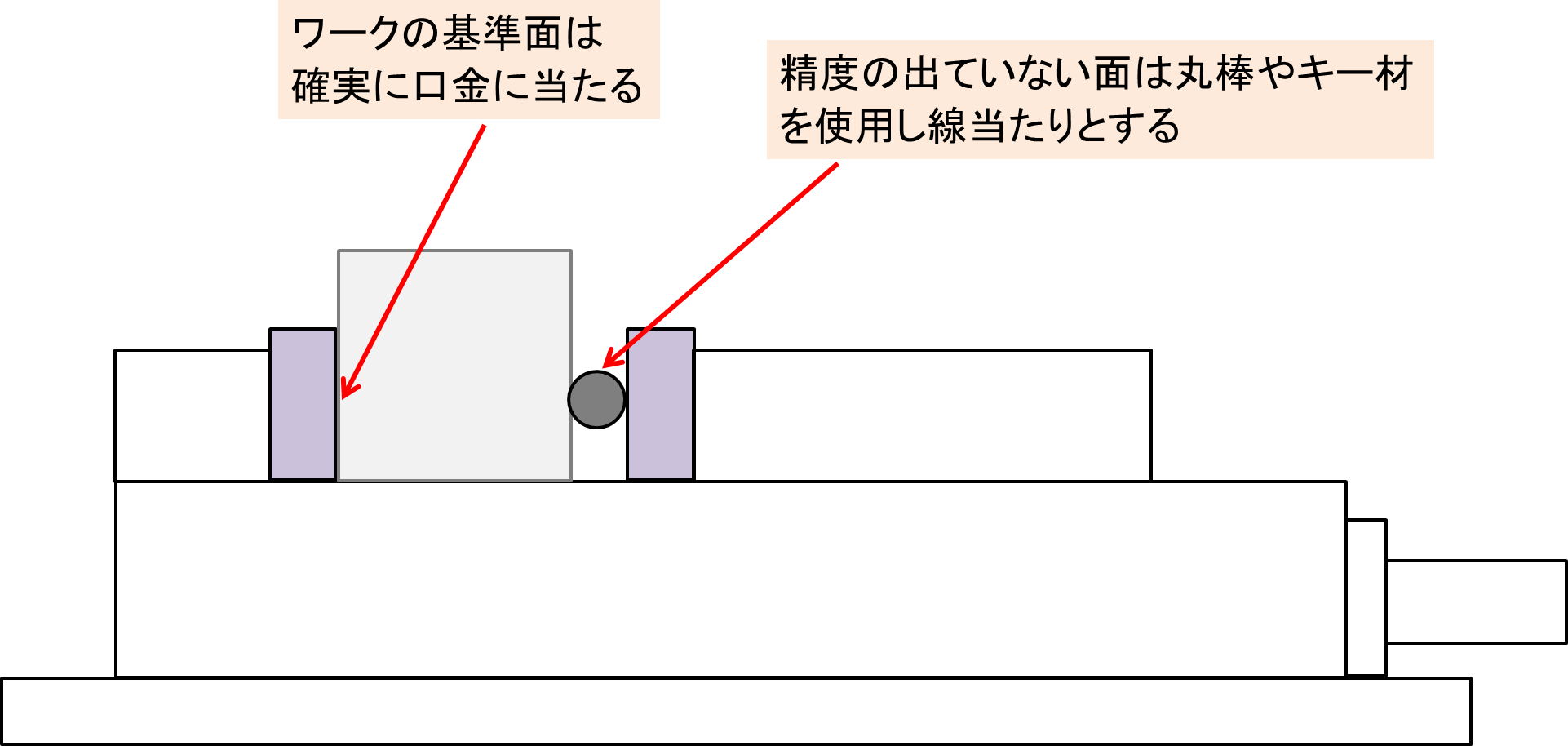

ワークの基準面を正確に口金に当てるための方法として、向かい側の面は「線当たり固定」とするとワークの基準面が口金に適切に当たるので精度が良い加工ができます。

黒皮の材料に基準面はない

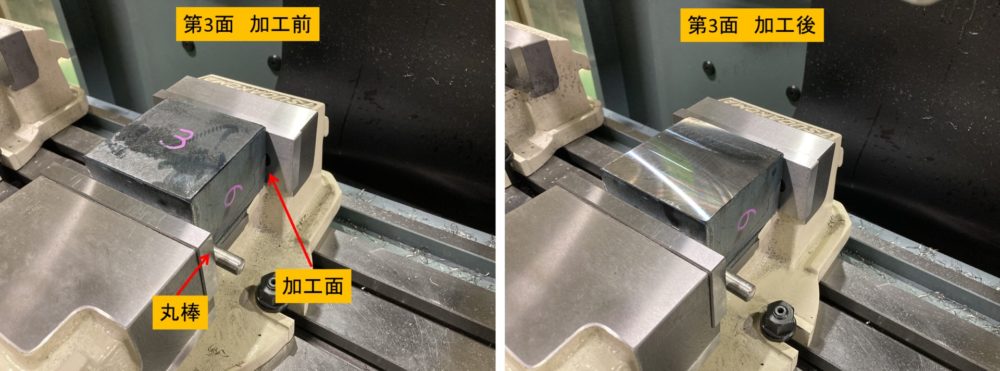

6面体の加工方法

それでは、6面体加工方法を前述の「基準面の考え方」を踏まえて説明します。

ワークは黒皮(精度がない)の「平行」「直角」が出ていない材料を加工することになるので「基準となる面」を作ることから始まります。

加工面は全部で6面あり、1面ずつ基準対して直角に加工していきます。

黒皮の材料に基準面はない

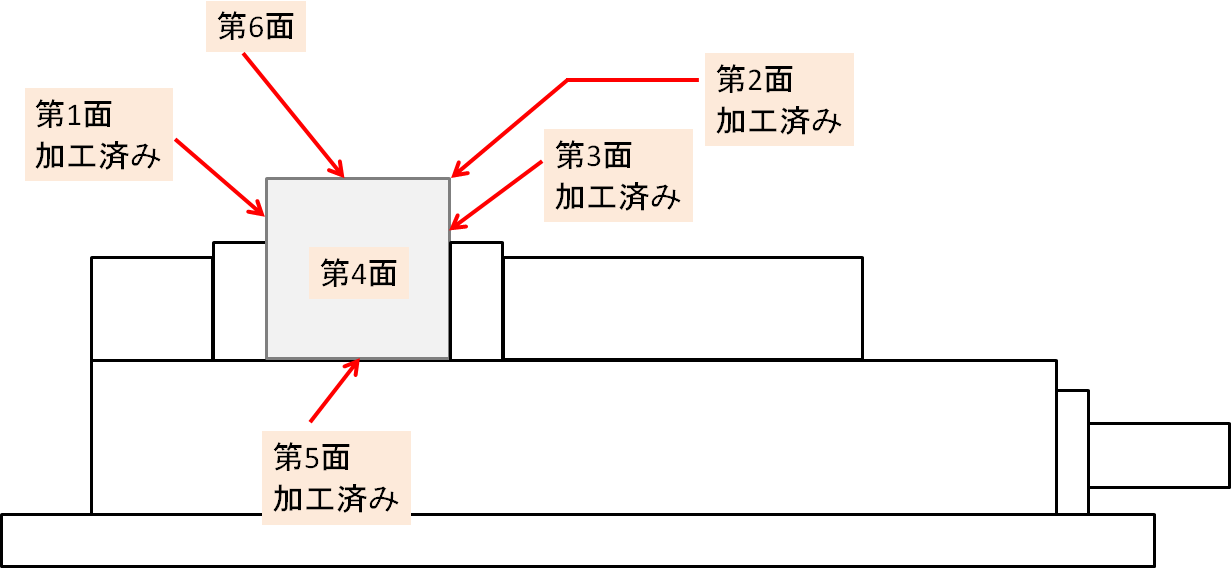

第1面の加工

第1面はワークの一番広い面とします。広い面を第1面とすることで、第2面以降の加工精度が向上するのです。

加工はワークの全ての面が黒皮(精度がない面)の状態なので、マシンバイスの成り行き固定で加工することになります。

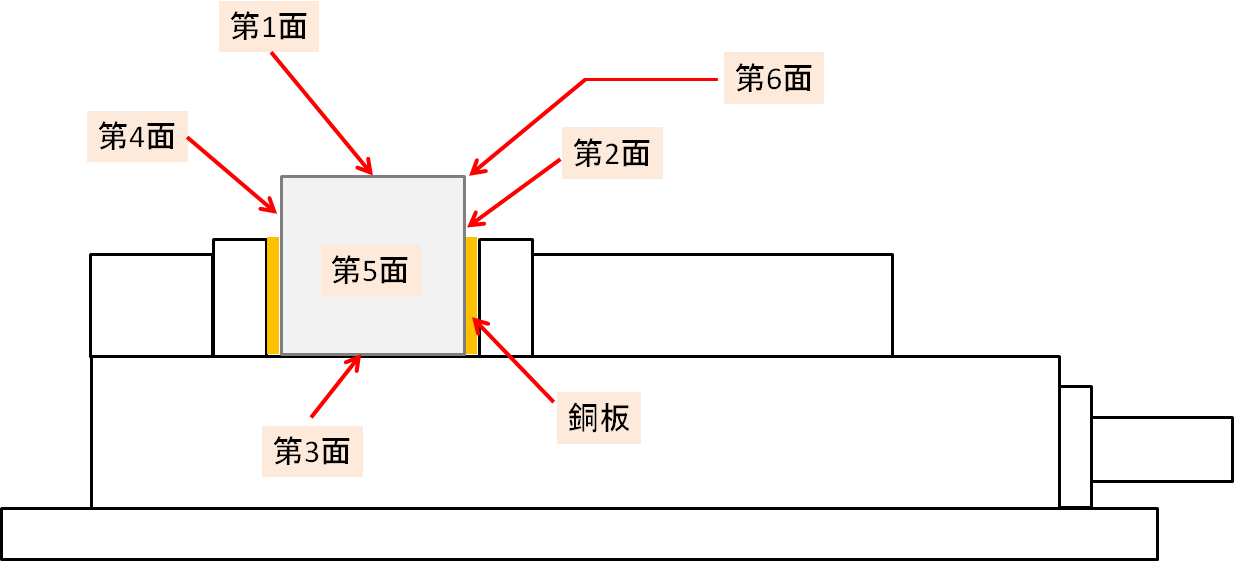

第1面の加工

ワークの固定のポイントとして、マシンバイスのくわえ面に「傷」や「へこみ」が入らないように銅板を入れるやり方があります。

ワークの表面が「黒皮」であったり「レーザー」や「ガス」で切断された面の場合、表面がデコボコしているのでくわえ口に傷やへこみが入ることがあるのです。

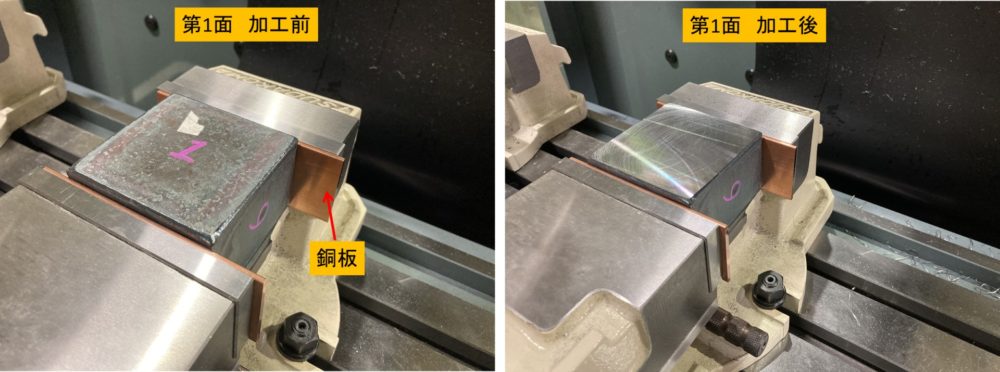

第2面の加工

第2面の加工は、加工済みの面である第1面を口金に当てておこないます。*第1面のバリは取り除いておく

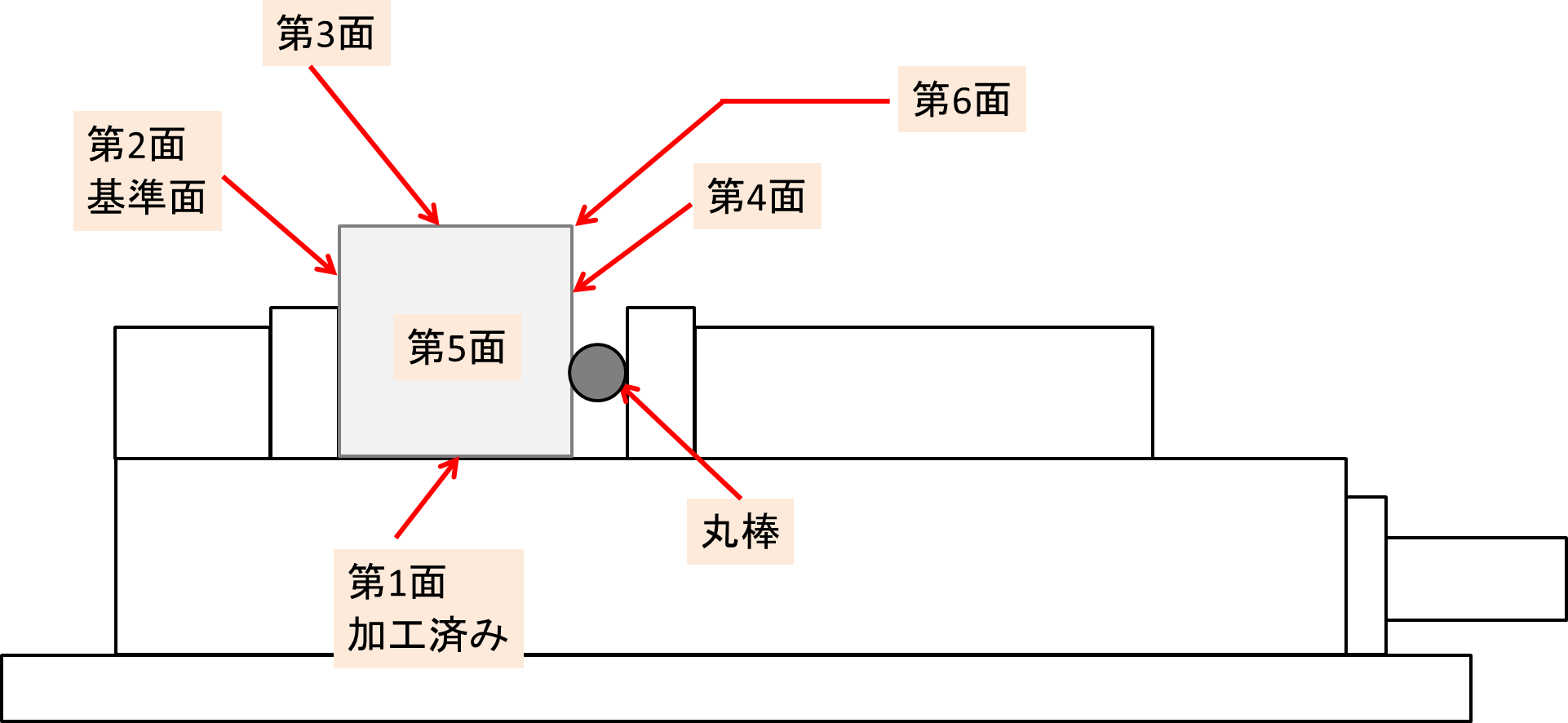

精度が出ていない第3面は丸棒/キー材で線当たりとし、第1面を口金に正確に当てて第2面が直角となるように固定します。

第2面の加工

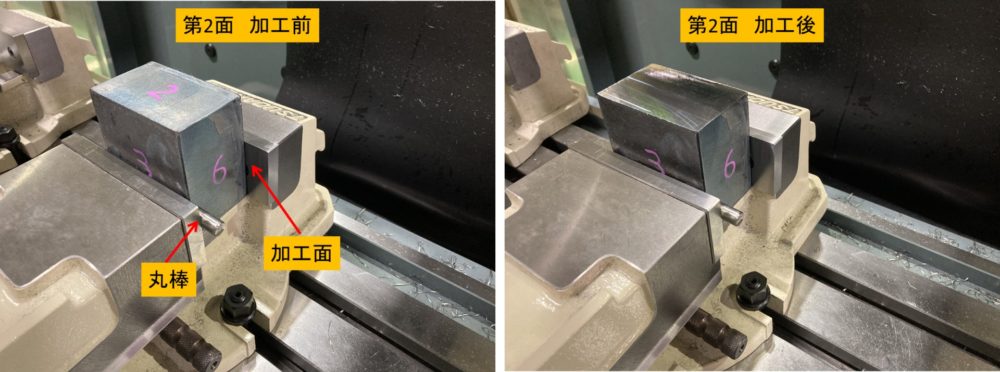

第3面の加工

第3面の加工は、加工済みの面である第2面を口金に当てておこないます。*第2面のバリは取り除いておく

精度が出ていない第4面は丸棒/キー材で線当たりとし、第2面を口金に正確に当てて第3面が直角となるように固定します。

第1面は加工済みで精度が出ているので、第3面からショックレスハンマー(無振動ハンマー)で叩いて固定すると第2面と第1面がマシンバイスの基準面に確実に当たります。

第3面の加工

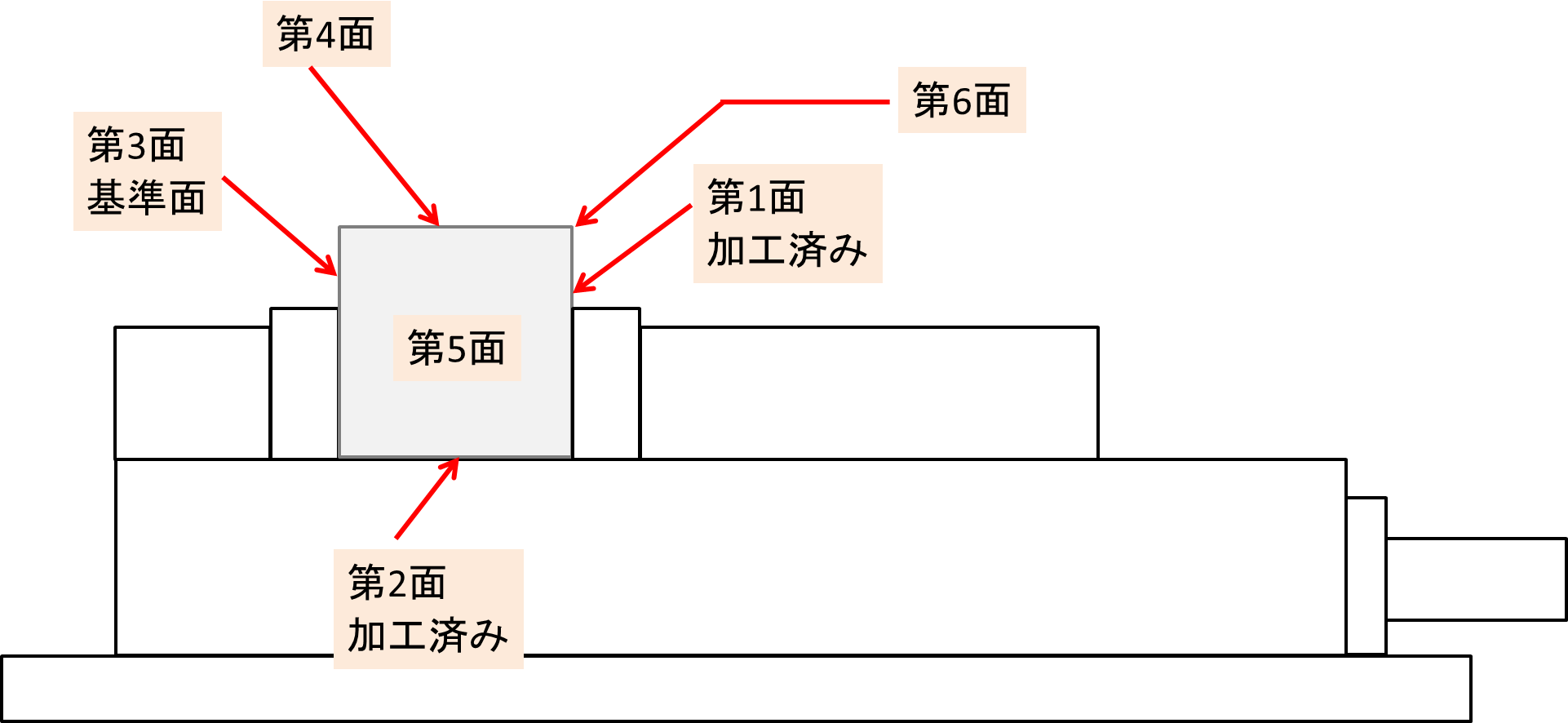

第4面の加工

第4面の加工は、加工済みの面である第1面と第3面を口金に当てておこないます。*第3面のバリは取り除いておく

第1面と第3面は加工済みで精度が出ているので、丸棒/キー材を入れずに固定します。

第2面は加工済みで精度が出ているので、第4面からショックレスハンマー(無振動ハンマー)で叩いて固定すると第1面~第3面がマシンバイスの基準面に確実に当たります。

第4面の加工

第5面の加工

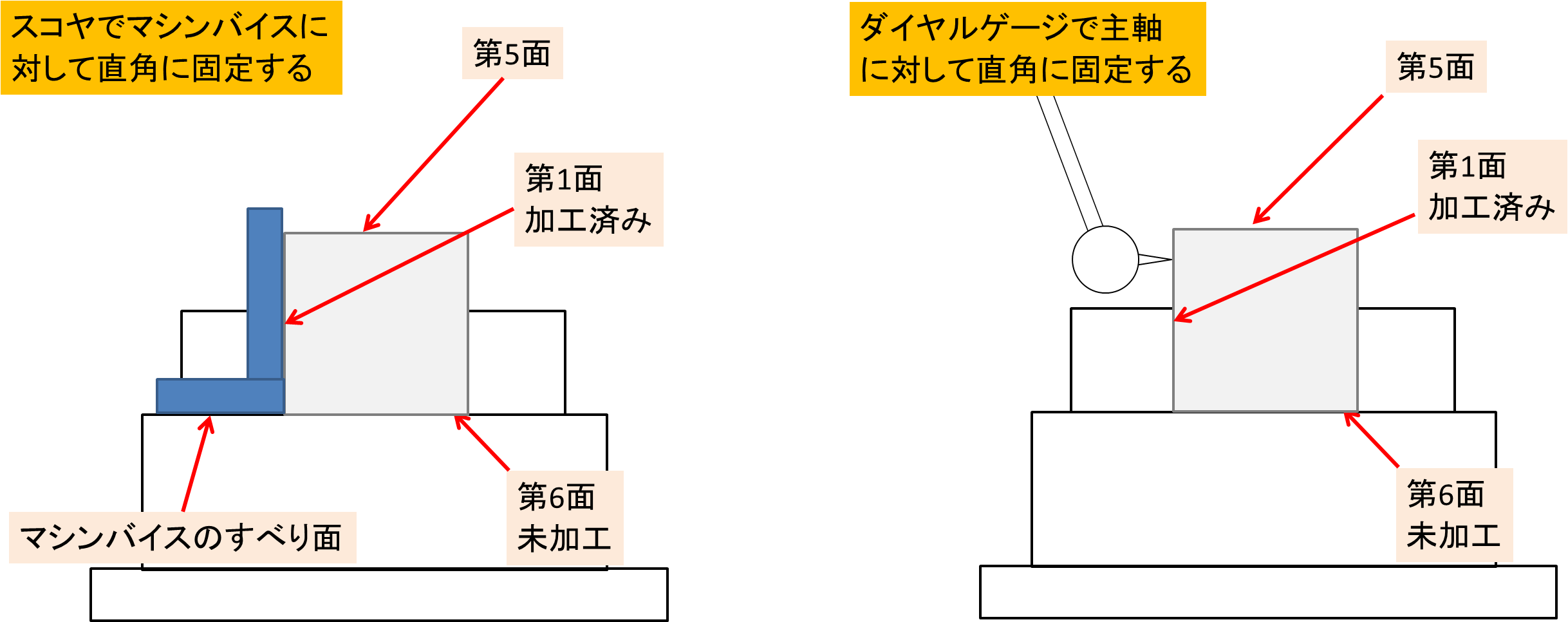

第5面の加工はここまでの加工方法とは違います。*第4面のバリは取り除いておく

第5面は「ただ固定」しただけでは、口金とは直角に加工できますが下記のイメージ図を参考にすると、例えば第1面との直角が出ていない状態の可能性があります。

例えば、第1面の精度を合わせるための方法には下記の2つの方法があります。

- 直角スコヤでマシンバイスと第一面が直角となるように固定する

- ダイヤルゲージでフライス盤の主軸から測定し第1面を主軸に対して平行にします。それにより第5面は直角となります。

第5面の加工

第6面の加工

第6面の加工は、加工済みの面である第1面と第3面を口金に、第5面をすべり面に当てておこないます。*第5面のバリは取り除いておく

第5面は加工済みで精度が出ているので、第6面からショックレスハンマー(無振動ハンマー)で叩いて固定すると第1面、第3面、第5面がマシンバイスの基準面に確実に当たります。

第6面の加工

ここまでの加工が6面体加工の基本のやり方であると思います。

実際にやってみる

それでは実際に6面体加工をやってみます。

第1面の加工

第1面の加工

第2面の加工

第2面の加工

第3面の加工

第3面の加工

第4面の加工

第4面の加工

第4面の加工前は写真を撮り忘れました。

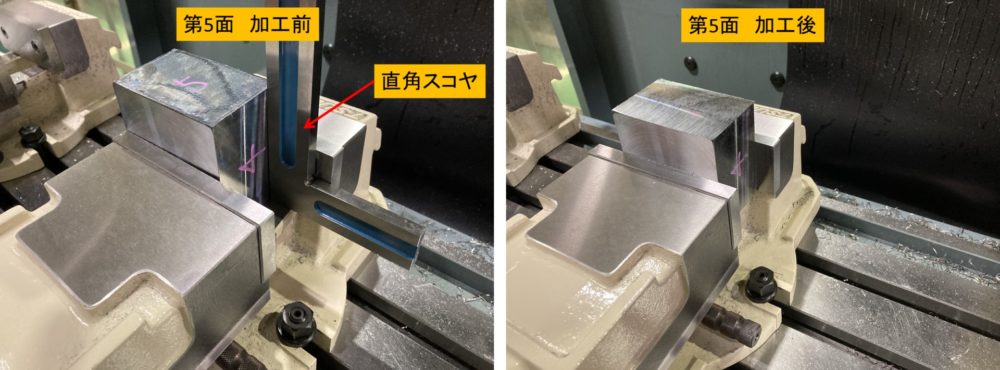

第5面の加工

第5面の加工

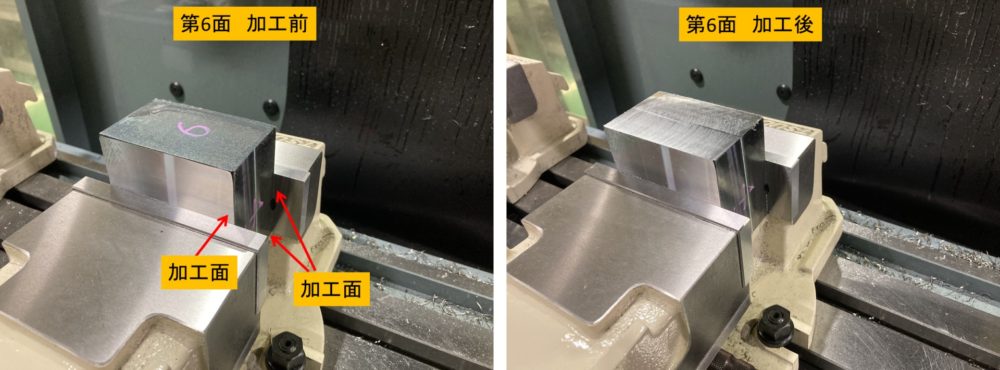

第6面の加工

第6面の加工

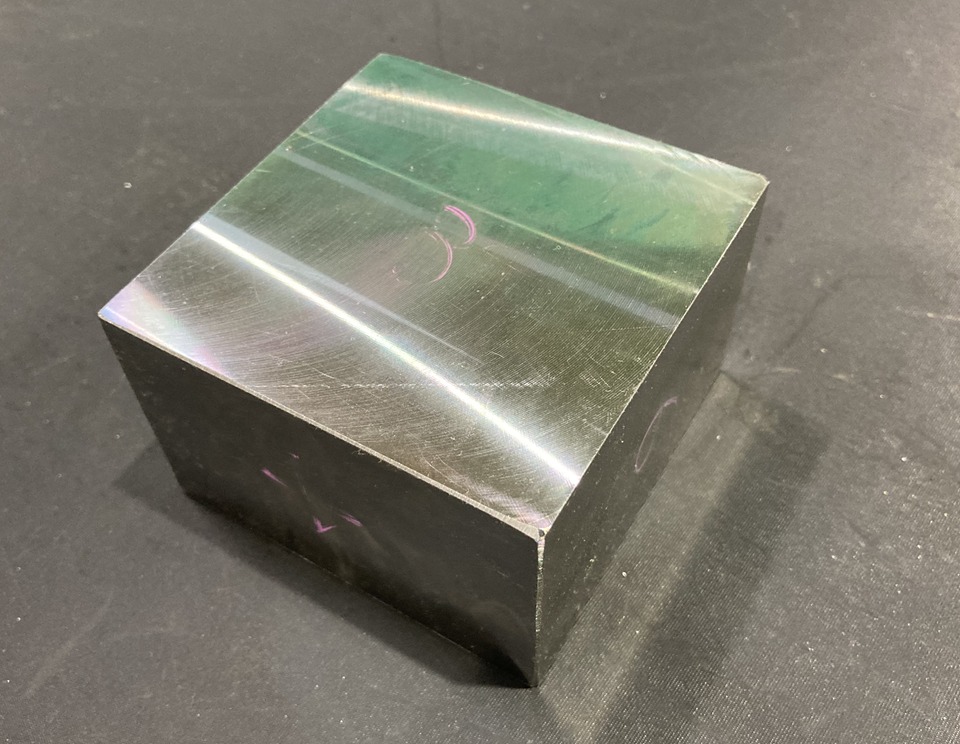

完成と精度測定

6面の加工が終われば、6面体加工は終わりです。

6面体完成

精度については定盤で測定すると良いと思います。

上記のような測定器を使用して「平行」と「直角」を測定します。

*測定方法については割愛します。

まとめ

今回は6面体の加工についてまとめてみました。フライスの基本と言うことで、実際にやってみましたがなかなか難しいものです。この作業を通じて「基準の取り方/考え方」を理解することができるので基本というのも頷けます。参考にしてください。

参考

*「フライス加工 基礎のきそ」の購入はこちらから

関連記事:【材料/溶接/加工/表面処理】

以上です。