今回は「融接の溶接によって機械的性質が変化する/硬くてもろくなる原因と対策」についての記事です。

溶接は部品製作に必ずと言ってい良いほど必要なことで、材料の結合方法の定番です。

しかし、溶接材料の種類、溶接のやり方によっては溶接部が熱の影響で、金属組織がマルテンサイト組織になり硬くてもろくなることがあります。そして、使用目的によっては「硬くてもろい」は問題となることでしょう。

そこで今回は、金属を溶接することで起きることと、硬くてもろくならないための対策をまとめておこうと思います。

記事の目次

融接の溶接

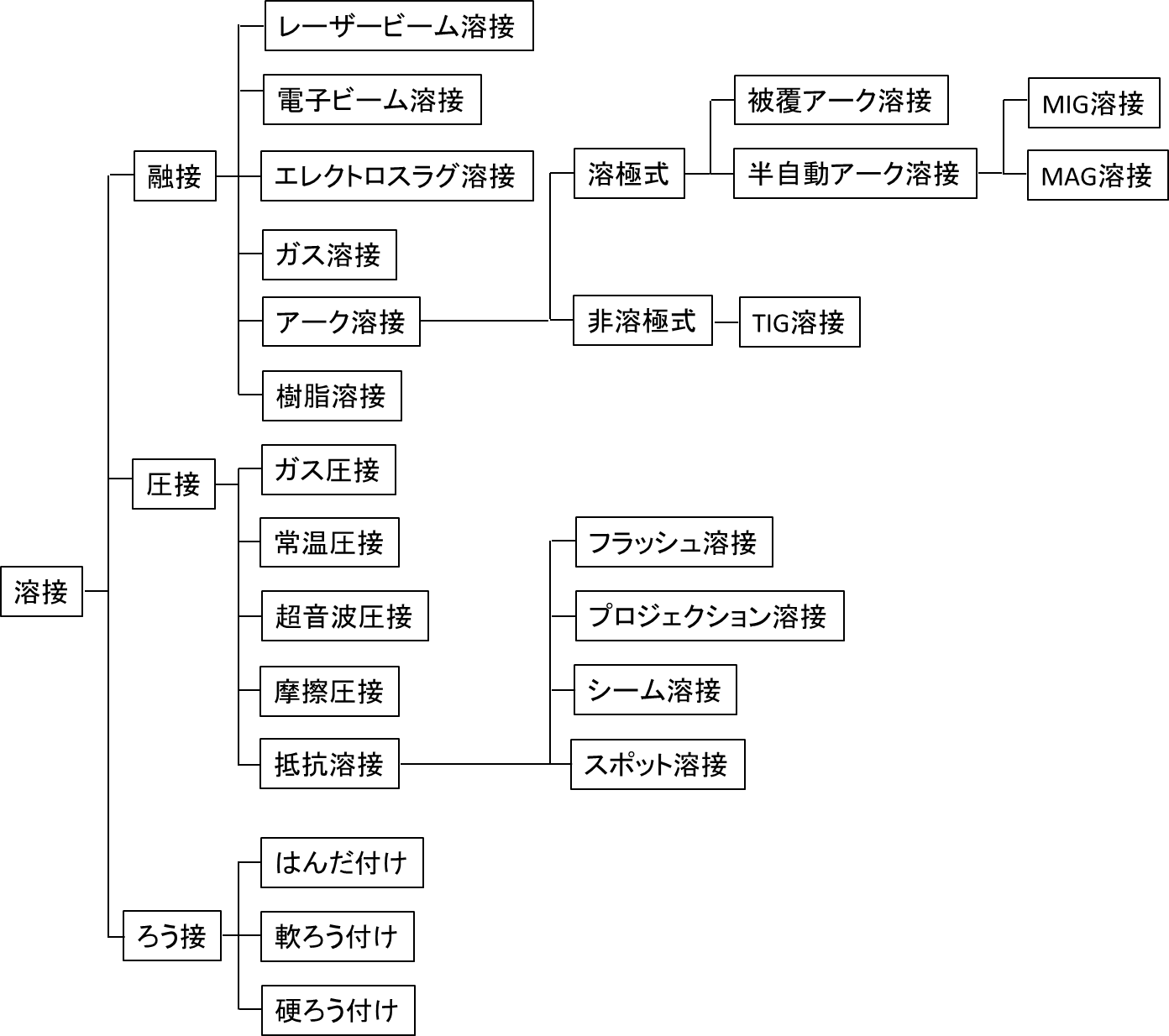

溶接には多くの種類がありますが、そのなかでも融接に分類される溶接は普及率が高く、部品製作に欠かせない方法です。

参考

*溶接の種類については、こちらの記事で解説しています

-

-

溶接の種類と特徴まとめ【溶かして接合する】

今回は「溶接とは/溶接の種類と特徴まとめ」についての記事です。 溶接と言えば、部品や架台/フレームの製作に ...

続きを見る

溶接の種類

例えばこのような融接があります。

-

被覆アーク溶接

-

半自動アーク溶接

-

TIG溶接

この3種の溶接方法をご存じの方も多いと思います。

融接の溶接は、母材(金属の材料)を加熱することで溶融(金属が液体状に溶ける)させて、冷却し結合するのですが、実はこの過程(加熱と冷却)においてある問題が起きます。

ある問題点とは、、、

この3点です。今回は、この中でも「機械的性質の変化」について解説していきます。

融接の溶接によって機械的性質が変化する

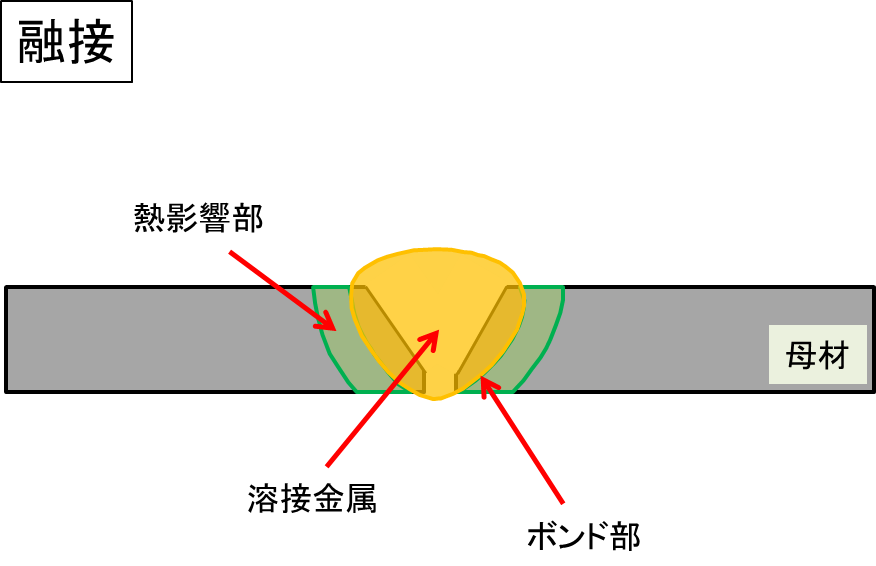

融接について、下記のイメージ図をご覧ください。

溶接部分

融接の溶接部は、母材(金属)を溶融して凝固することで金属組織に大きな影響を与えます

影響を受けた部分は下記の3つに区別することができます

-

溶接金属・・・溶接棒と母材が加熱によって溶融し、その後冷却によって凝固した金属の鍛造組織

-

ボンド部・・・溶接金属と熱影響部の境目のこと

-

熱影響部・・・溶融(金属が液体状に溶ける)はしていないが、熱の影響によって金属組織が変化している部分。熱影響部=Heat-Affected Zone(英語表記)のため、略してHAZと表記される

機械的性質に影響しているのはボンド部と熱影響部で、金属結晶の大きさが大きくなったり小さくなったりすることで、機械的性質が変化してしまいます。

熱による機械的性質の変化

ボンド部は溶接金属の境目なので高温になります。1250度以上に温度が上がった部分は金属の結晶粒が粗大化(結晶粒が大きくなる)するので、炭素を多く取り込みます。その後の冷え方が、特に急冷の場合は炭素を取り込んだまま凝固します。この状態をマルテンサイト組織と言います。

マルテンサイト組織の特徴は下記の通りです。

-

硬い

-

割れやすい

-

もろい

-

磁性(磁場に反応する性質)

特に、炭素量が多い材料のS45Cや鋳物ような炭素鋼は、加熱によって焼き入れ状態となり硬くて割れやすい傾向が顕著に現れますので、対策が必要な場合があります。

熱影響部では、ボンド部から離れるにつれて温度が低くなるので、結晶粒は粗大化状態から粗い結晶と小さい結晶が混在した金属組織、そして小さい結晶の金属組織なっていき、小さい結晶になるにつれて粘りがある性質となります。

*余談

結晶粒の粗大化した部分は、実際に加工してみると実感することがあります。

例えば、現合加工で電気ドリルでの穴あけ加工において、溶接部に穴あけをすると熱の影響がない部分よりも「硬くて」「ザクザク削れる」感触を得る場合があります。このような部分は、上記の説明の通り熱の影響で機械的性質が変化していると思われます。

マルテンサイト組織の対策

マルテンサイト組織を嫌う場合は、前述の「溶融によって起きること」を参考に対策をすることができます。

対策

-

母材に予熱して全体的に温度を上げておく

-

溶接の間隔をあけて、温度が大きく上昇するのを防ぐ

-

加熱後は徐冷し急冷しない

-

後熱処理を行う

このような対策が考えられます。

それでは、それぞれの対策について、もう少し掘り下げて考えてみます。

母材に予熱して全体的に温度を上げておく

「母材に予熱して全体的に温度を上げておく」方法は、溶接前にバーナー、ヒーター、炉などであらかじめ温めておくことです。

その目的は下記の2点です。

-

冷却にがゆるやかになる

-

急激な加熱を防ぎ、温度差を少なくする(冷たい部分と熱い部分)

これにより、マルテンサイト組織になりにくくします。

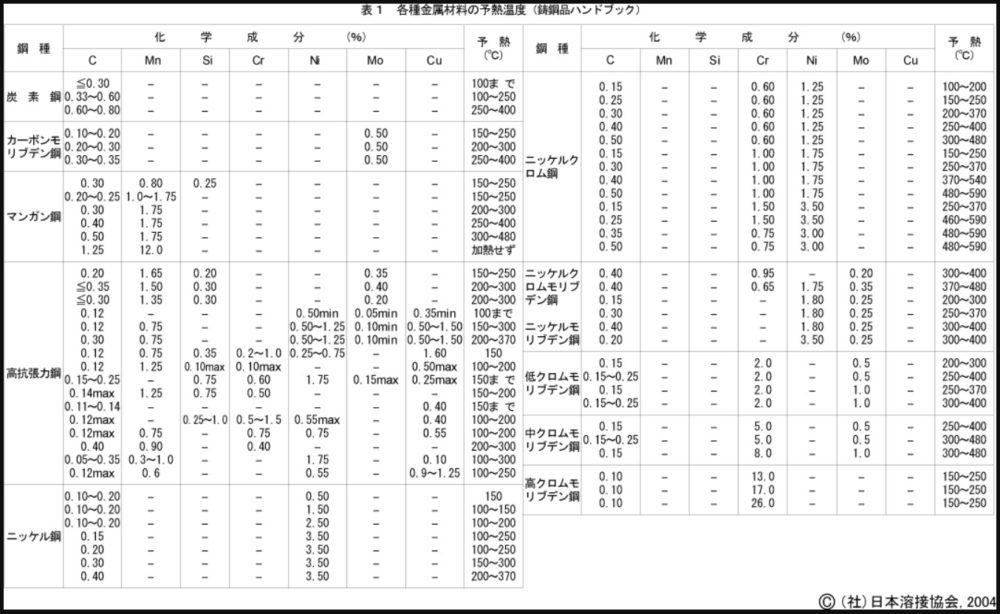

予熱の温度については下記の資料が参考になります。

出典:日本溶接協会 各種金属材料の予熱温度

クリック拡大

溶接の間隔をあけて、温度が大きく上昇するのを防ぐ

部分的に連続して溶接を行うと、部分的に温度が上昇てしまいます。

部分的に温度が高くなるとマルテンサイト組織になりやすくなるので、時間の間隔をあけるか、溶接する部分を変えながら全体的に熱をかけていくやり方が良いと思います。

加熱後は徐冷し急冷しない

加熱後に急冷すると、炭素原子を取り込んだ結晶粒が炭素原子が拡散せずに、部分的に密度が高くなることで、硬くてもろいマルテンサイト組織になりやすくなります。

そのため、水や油などの液体や冷風を送るなどの「冷やす行為」は避けた方が良いでしょう。

後熱処理

後熱処理とは、焼きなまし、焼き戻しなどの熱処理の総称で、金属の硬さ、柔らかさなどの調整をするこです。

今回の場合の後熱処理は、溶接後におおよそ650度以上に一定時間加熱します。加熱の方法は、炉でおこなう方法が確実ですが、それができない場合にはバーナーやヒーターを使用することもできます。ただしその場合は、炉のように均等に加熱することはできないので注意が必要です。

対策まとめ

今回紹介した方法は、選択的に実行することで、マルテンサイト組織の対策とすることができると思います。

ただ、部品の使用目的によってはそこまでの対策(手間)は必要ないこともあるでしょうから、溶接する「材料の種類」「溶接する環境」「部品の用途」などによって、対策を検討する意味がありそうです。

私は以前、自動車の部品であるサスペンションの鋳物のアーム(炭素量が多い)の溶接を行ったことがあります。その時は、鋳物専用の溶接棒を使用し、「間隔をあけて溶接する」と「急冷しない」を守り、また残留応力軽減のために「ピーニング」を行いました。結果としては、サーキットの過酷な状況でも折れずに使用し続けているので、成功したと思っています。

参考

*今回の記事はこちらを参考させていただきました。

- 参考書籍:溶接作業ここまでわかれば「一人前」 著:寺田昌之

- 参考サイト:日本溶接協会

*金属の材料の勉強にはこちら

関連記事:【材料/溶接/加工/表面処理】

以上です。