今回は「上向き削りと下向き削りの違いまとめ」についての記事です。

最近、汎用フライスを使用する機会が増えたこともあり、エンドミルで加工する場合の削り方の違いについて疑問を感じていました。

そこで、今回はエンドミルの削り方による違いについてまとめておこうと思います。

上向き削りと下向き削り

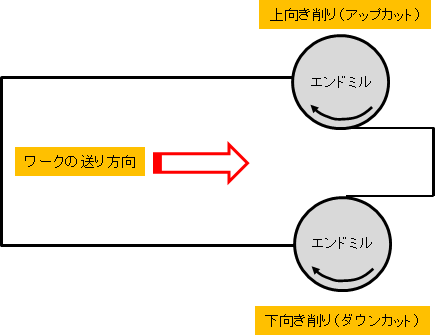

上向き削り(アップカット)と下向き削り(ダウンカット)とは、エンドミルの回転方向とワークの進行方向による切削の違いのことです。

-

上向き削り(アップカット)とは、エンドミルの回転方向とワークの進行方向が向き合っている状態です。

-

下向き削り(ダウンカット)とは、エンドミルの回転方向とワークの進行方向が同じ向きの状態です。一般的に推奨される方法。

エンドミル

上向き削りと下向き削りの違い

上向き削りと下向き削りの違いは下記のイメージ図で確認してください。

上向き削りと下向き削り

違いの一覧

上向き削りと下向き削りの違いについて、下記の一覧にまとめてみました。

| 上向き削り(アップカット) | 下向き削り(ダウンカット) | |

| 工具の寿命 | 短い/摩耗しやすい | 長い/摩耗しにくい |

| 切削抵抗(送り) | 大きい | 少ない |

| ビビり | 発生しやすい | 発生しにくい |

| 寸法精度 | 削りすぎる/エンドミルが食い込む | 削り不足/エンドミルが逃げる |

| 仕上がり面 | まだらな光沢 | 光沢はない |

| バリ | 出やすい | 出にくい |

| 切粉の排出性 | 良い | 悪い |

| 加工硬化 | 大きい | 少ない |

| フライス盤の送りねじ | ねじの負荷は少ない | 大きな負荷/バックラッシュがある場合は危険 |

*参考文献「エンドミルの選び方・使い方」 澤 武一著

この様な違いがあるのですが、一般的には下向き削り(ダウンカット)が推奨されています。

その理由には「工具の寿命が長い」「削りすぎないので失敗リスクがすくない」「切削抵抗、ビビりが少ない」が挙げられます。

下向き削りのバックラッシュの危険性については、特に古いフライスの場合はバックラッシュが大きい可能性があり、エンドミルがワークを引き込むことで「ねじが損傷」することがあるようです。

参考 見た目の違い

実際にエンドミルで上向き削りと下向き削りを行ってみました。

下記の写真で違いを確認してみてください。

上向き削りと下向き削り

まとめ

今回はエンドミル加工の注意点である「上向き削りと下向き削り」についてまとめてみました。加工する時には、それぞれの特徴を理解して行うと良いと思います。参考にしてください。

参考

6面体加工のやり方はこちらの記事をご覧ください

-

-

6面体加工のやり方【フライスの基本は6F加工】

今回は「6面体加工のやり方」についての記事です。 6面体の加工はフライス加工の基礎とされていて、部品製作の ...

続きを見る

*エンドミルの勉強にお勧めの本はこちら

関連記事:【材料/溶接/加工/表面処理】

以上です。