今回は「テーパーピンの再現精度【下穴径とリーマーの加工方法】」についての記事です。

テーパーピン、、、、機械装置の組立に関わっている方は一度は聞いたことがあるかと思います。

ですが、実際の作業ではテーパーピン使用することが無い作業者も多くいることでしょう。現に私も数年前まではテーパーピンを使用したことがありませんでした。

しかし、テーパーピンの施工方法について調べてみますと、その情報は中々見つかりません。そこで今回は、私が実際に行っているテーパーピンの施工方法を紹介しようと思います。

記事の目次

テーパーピンの特徴と再現精度

テーパーピンとはなにか

テーパーピンとは、部品の位置決めに使用される位置決めピンです。

このテーパーピンはどのような時に使用するのか?と言いますと、、、

「組立て完了後の部品に再現性を求める時」に使用するのが基本です。

そしてテーパーピンの加工は現合加工です。

*補足 再現性とはバラシて復旧した時にその部品が元の状態に戻る度合いの事です。

テーパーピン

テーパーピンの特徴

テーパーピンには特有の特徴があります。

テーパーピンの特徴

-

材質はS45CやSUS303があります

-

円形のピンで1/50テーパーになっています。1/50=ピンの長さが50mm長くなるごとに外径が1mm大きくなるという意味です

-

標準はネジなしですが、内ネジ付き、外ネジ付きがあり、ネジありは部品と組み合わせて使用したりピンを抜くときに使えるので応用が利きます

内ネジ付きテーパーピン

再現精度

テーパーピンの最大の特徴として名前の由来通り「テーパー形状のピン」と言う事なのですが、実はこの「テーパー形状」が再現性の要因となっています。その理由については事項で解説するとして、ではこのテーパーピンはどの程度の再現性があるのでしょうか?

テーパーピンの再現精度はコレ

-

1/100mm~1/1000mm単位の再現性があると言われている

ではテーパーピンと同様に位置決めピンとして周知の平行ピンやスプリングピンの場合はどうでしょうか?

平行ピンの再現精度

-

テーパーピンと同じく1/100mm~1/1000mm単位の再現性

スプリングピンの再現精度

-

1/10mm単位の再現性

この再現性の数値で判断すれば高精度なピンであると理解できると思います。

なぜテーパーピンなのか?

さてここまででテーパーピンの特徴や精度について解説してきましたが、テーパーピンを理解する為にはもう少し詳しく説明する必要があります。

それは「組立完了後になぜテーパーピンを施工すれば再現精度が良い位置決めになるのか?」と言う事です。おそらく疑問に思っている方も多いのではないでしょうか?

なぜテーパーピンなのか?と言いますと、、、、

位置決めピンと言いますと代表的な物が「平行ピン」と「テーパーピン」です。組立完了後に位置決めピンを施工する場合は電動工具使用の手作業で穴あけとリーマー加工が必要になるのですが、ここが問題となります。

平行ピンの場合は形状がストレートですが、電気ドリルや充電ドリルで手作業の加工をすると機械加工のような真直ぐな穴あけは出来ません(不可能)

一方テーパーピンの加工にはテーパー形状のテーパーピンリーマーを使用します。テーパー形状なので加工した時にストレートリーマーより安定性があります。またリーマーの仕上げが多少楕円になっても、テーパピンのテーパーのどこかの部分(面)は必ず接触しますから、組立完了後の位置決めピンはテーパーピンが優れている事になるのです。

*テーパーなので嵌めあい接触面の隙間は理論上ゼロですが、実際の隙間は加工次第となります。

テーパーリーマーの加工方法

加工手順

テーパーピンについて理解したところで、次にテーパーピンを使用する為の加工方法について解説します。

テーパーリーマーとテーパーピン

テーパーピンのリーマー穴は、テーパーピンがテーパー形状なのでテーパー形状のリーマー穴が必要となるのですが、このリーマー加工はテーパーピン専用の「テーパーピンリーマー」で加工をします。

それでは加工の手順を下記に示しておきます。

加工手順

-

ドリルの下穴をあける。下穴径は経験上テーパーピン径の-0.2mmが良いと思います。(一般的にはテーパーピンと同径のドリルです)

-

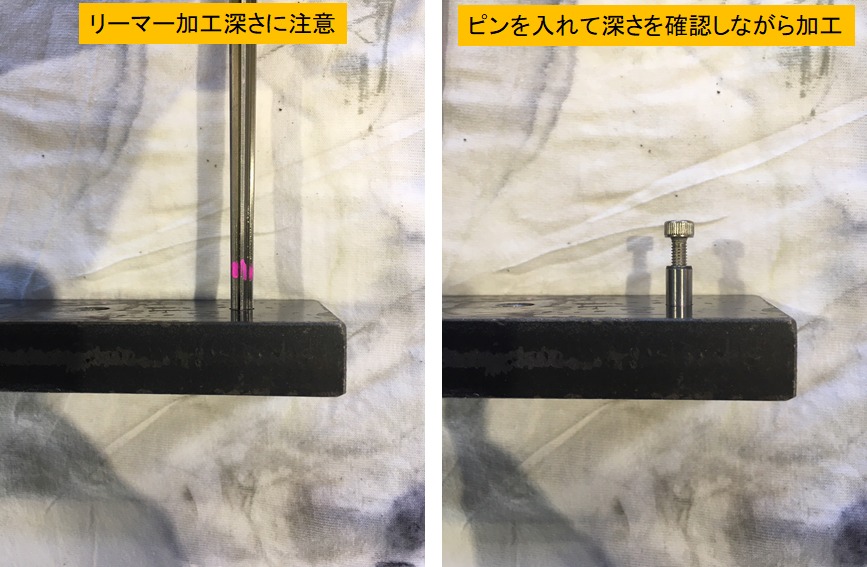

テーパーリーマーに”深さ”のマーキングします。テーパーですから加工の深さと使用するテーパーピンの長さとの関係が重要です。テーパーピンが部品のツラか少し飛び出るくらいが理想です。

-

テーパーピンは電気ドリルや充電ドリルで一定速度で角度を注意しながら加工します。

-

テーパーリーマーがマーキング付近まで入り込んだら、テーパーピンを入れてみて深さを確認します。深さを確認しながらリーマー加工を続けてください。

-

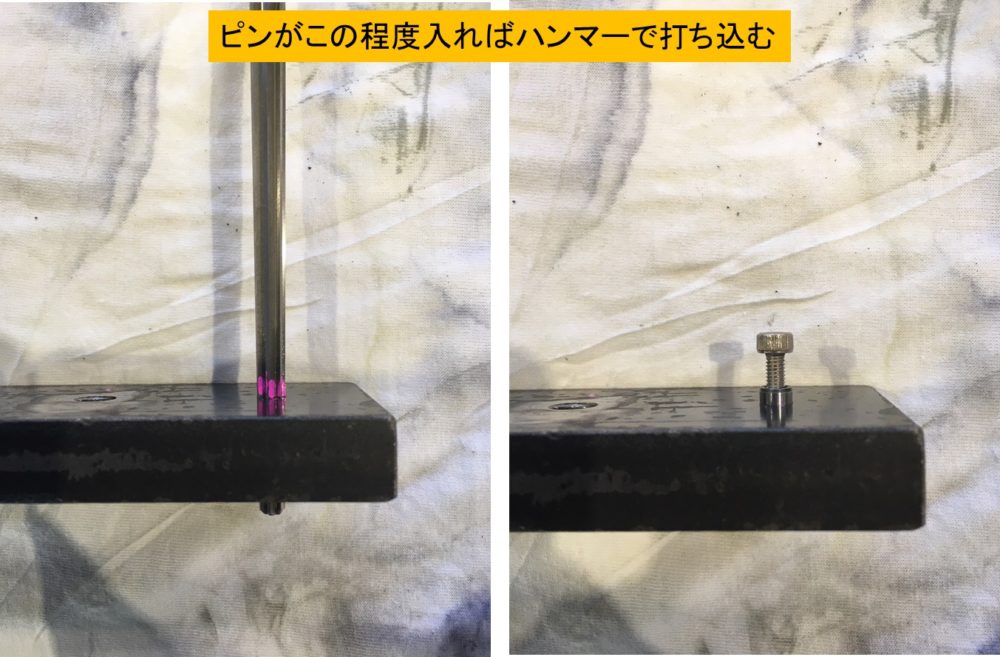

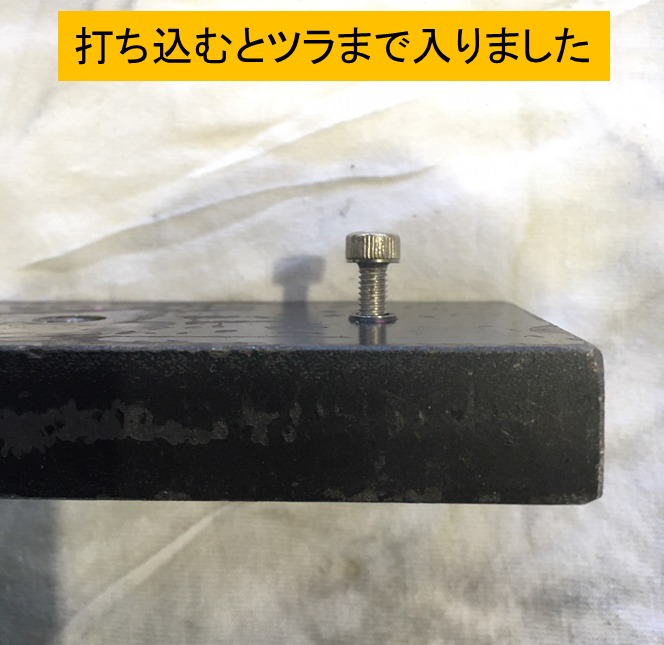

リーマー加工が完了したら、テーパーピンをハンマーで打ち込んで完了です。

作業のイメージとして下記を参考にしてください。

テーパーピンリーマー加工イメージ

ピンの深さを確認しながらリーマー加工する。

この程度の深さまでピンが入れば良いです。

ハンマーで打ち込んで完了

と、ここで注意したい事があるのでお知らせです。

テーパーピンを打ち込むときの注意ポイント

- 脱脂すると錆びる

-

油を塗って打込む

テーパーピンがS45Cの鋼の場合、打込んだ後に内部で錆が発生してしまうことがあります。

例えばテーパーピンとリーマ穴をパーツクリーナなどで洗浄すると、脱脂されてしまうので錆びてしまうのです。

もし、テーパーピンとリーマ穴に錆が発生すると、部品を分解するときにピンが抜けなくなることあります。

テーパーピンの錆

写真のテーパーピンはパーツクリーナで脱脂して打込んで4年経過してバラシたピンです。

普段のピンを抜くときよりも硬かったので作業が非常に大変でした。テーパーピンを施工して将来このような問題が発生しないように油を塗布したほうが良いのです。

油は切削油でもKURE5-56でも防腐効果があれば何でも良いと思います。

補足 ステンレスにリーマー加工

テーパーピンリーマーの加工は手作業ゆえに難しさがあり、リーマー加工の仕上がり次第で再現精度が左右されます。

ここで特に覚えて欲しいことは、ステンレス鋼には切削油を塗布しない方が良いかもしれないと言うことです。

ステンレスの性質上テーパーリーマーが食い込まず、滑ってしまいなかなか切削できないことがあります。これはテーパーリーマの摩耗具合とステンレスが溶接によって組織変化することなども影響するのですが、もし切削油を塗布するとうまく加工できなければ、切削油なしである程度の深さまで加工し仕上げとして切削油を塗布して加工が良いでしょう。

参考

下記の記事で穴あけのポイントについて解説しておりますのでご覧ください。

テーパーピンのポイントまとめ

それでは、テーパーリーマーついて重要なポイントをまとめておきます。

ポイント

- テーパーピンの再現精度は1/100~1/1000mm

- テーパーピンにはテーパーリーマーの加工が必要

- 下穴径はテーパーピン径の-0.2mmが良い

- リーマーの加工は深さが重要

以上4つのポイントです。

テーパーピンにはリーマー加工が必ず必要となりますが、手作業での加工は難しい作業となりますので慎重に作業をおこないましょう。

*テーパーピンの購入はこちらから

*テーパーピンリーマーの購入はこちらから

関連記事:【材料/溶接/加工/表面処理】

以上です