今回は「機械装置の価値は設計で決まる」についての記事です。

私は長年、機械装置の組立をしてきて、最近確信したことがありました。それは、「ものづくは設計が全て」と言うことです。当たり前と言えばそうかもしれませんが、自分自身が本当に体験して心底そう思っているんです。

そこで今回の記事では、機械装置の価値=品質について設計の重要性をまとめておこうと思います。

記事の目次

機械装置の価値は設計で決まる

機械装置の価値とは

世の中にはありとあらゆる機械装置がありますよね。私の職場では毎回オーダーメイドの機械装置を作っているので、見た感じ似ているようでも全く同じではないですし、ほとんどが用途もタイプも全然違います。なので、毎回同じではない機械装置を評価しようとしても、何を基準として評価すればいいのか?なかなか難しいです。

私が機械装置を評価する基準はコレです

-

品質が良いか、悪いか

どのような機械装置であっても、出来上がった時に品質はどうなのか?ってことです。

品質って聞くと、例えば「部品の精度が良い」「高級な部品を使っている」「ロボットを搭載している」「繰り返し精度が高い」「見た目がかっこいい」などのパット見たときに「うわっ、すごな」って印象を受けることが品質だと思っている人が多いかもしれません。

ですが、本当のところの「品質」の意味はちょっと違います。

品質の意味はコレです

-

顧客の要求/仕様をどれくらい満たしているか

ISO9000では、「本来備わっている特性の集まりが、要求事項を満たす程度」と定義されていますが、自分の状況に当てはめて解釈すると「顧客の要求/仕様をどれくらい満たしているか」と言うことになります。

そもそもですが、機械装置を作るときには必ず予算(受注額)があります。掛かる費用は予算内に収めるのは勿論のことですが、きちんと利益も見込まなければなりません。なので、お金をかければかけるほど、パット見たときに「うわっ、すごな」って思ってもらえる機械装置が作れるのですが、「予算ありき」「利益は絶対」であることが前提なので勘違いしちゃいけないです。

あくまでも、「顧客の要求/仕様をどれくらい満たしているか」と言うことが「品質の度合い」なのですから、その点を追求して顧客に満足してもうことが「品質が高い機械装置」ってことになります。

部品製作や組立で発覚する不良品と不具合

機械装置を作る過程では「不良品」や「不具合」が発生してしまうことがあります。

毎回同じ部品、同じ機械を作っていたら不良品や不具合が発生することなんてあり得ないのかもしれませんが、オーダーメイドの機械装置を作る場合は結構な頻度で発生しがちです。

例えば、部品製作で発覚する不良品はコレです

-

図面の要求精度以下の部品になってしまう

- 図面に不備があり、使えない部品を作ってしまった

例えば、組立段階で発覚する不具合はコレです

- 部品を取付けできない

- 構造が悪くて精度がでない、出せない

-

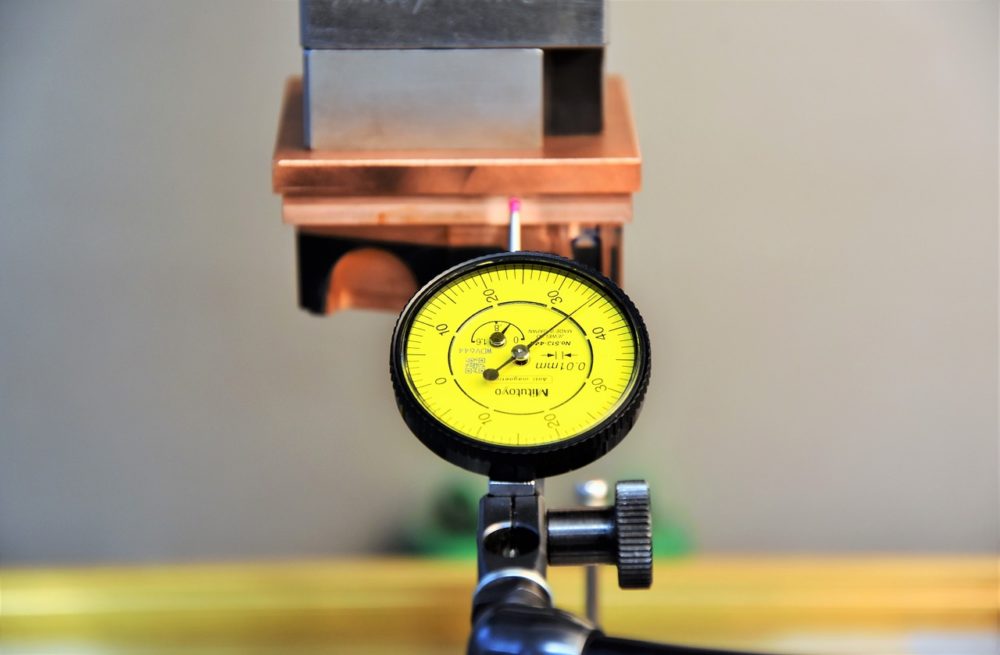

部品の精度が悪くて精度出しができない

このような問題は本来あってはならない事なのですが、機械装置メーカーによっては日常的に起きているかもしれません。

過去を振り返ると、私も日常的に直面していて発覚が遅れた場合には「一歩進んで五歩下がる」ぐらい打撃を受けてました。

そもそもですが、この問題が起きる原因は何でしょうか?

-

一言で言えば「設計ミス」

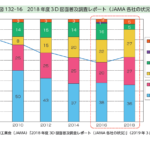

簡単にまとめてまとめてしまえば、設計ミスです。すべてが設計ミスとは言いませんが、私の経験と問題点を何年も集計してきたデータを分析すると、ほとんどの問題に設計が関係しています。

つまり、ものづくりのスタートは設計であるのだから、「図面がすべて」ってことです。

参考

ちょっと余談ですが、、、

先日のこと、簡単なコンベアの図面が下りてきたのですが、これがいろいろと酷かったんです。とてもではないですが、組立できるような構造になっていないわけです。部品の固定方法がメリットがない意味不明な取付けになっているし、ユニットの精度調整の機構が実際には調整できない機構だし、、、、、などなど、ぱっと見はちゃんとしたコンベアなんですが、よくよく見たら「これじゃ無理だよね」って図面なのです。

で、自体は結構深刻で、私的にはダメダメなコンベアなのに、部品はすでに手配しているってことなのです。

久しぶりにヤバい案件に出会った瞬間でした。

それでは、設計ミス=不良品や不具合が起きるとどうなるのか?まとめてみます。

- 購入品の再手配が必要になる

-

再製作、追加工が必要になる

-

再設計、設計変更が必要になる

-

組立作業のやり直しが発生する

-

機械装置の完成までの納期が長くなる

簡単にまとめると「めちゃくちゃ費用と時間がかかる」ってことです。

これは、不良品や不具合の原因が「製作側の問題」や「組立側の問題」の場合よりも、はるかに大きいです。

このような状態が頻繁に発生しているようでは、客先の要求/仕様を満たしているのか怪しいですし、利益も出ないですし、納期に間に合わないので信用がなくなります。

結局、設計段階で必要なこと

私は機械装置の品質は設計で決まると思っていますが、では設計に必要なことは何でしょうか?

高い品質の機械装置を作るために必要なこと

-

3DCADを導入する

-

設計に時間をかける

-

試作品をつくってみる

- 他部署の意見を取り入れる

- 不良品/不具合が発生したら必ず図面にフィードバックする

多分ですが、これが全部できている機械メーカーさんはかなりレベル高いですし、問題が起きることはほとんどないかもしれません。

逆に、これが出来ていない機械メーカーさんは、同じような問題が繰り返し発生していたり、設計者によって落差が激しかったり、他部署の負荷が大きいのではないでしょうか?

3DCADを導入する

不良品や不具合を少なくするためには、3DCADを使うことは有利です。

簡単に言えば、製作や組立で発覚する単純な設計ミスをゼロにすることが可能です。

私の職場では長らく2DCADでしたが3DCADに変わってきて、問題の発生率がかなり減ったと実感しています。なので、まだ3DCADの導入が出来ていない場合は早めに検討した方が良いです。

3DCADのメリットを簡単にまとめると、、、

-

分析、計算ができる・・・最適な品質の設計ができる

-

3DCADのデータを加工機に落とし込める・・・部品製作が容易になる

-

干渉チェックができる・・・「取付できない」などの単純なミスが無くなる

参考

設計に時間をかける

顧客の要求/仕様を満たして、設計ミスをなくすためには、もの凄く時間がかかります。短納期だとしても、設計時間を短くすればミスや見落としをしてしまうし、十分に検討できないのでイマイチな構造になってしまうのは当たり前です。

でも、そうは言っても設計時間を確保するのは社内的に結構厳しいかもです。

機械装置が完成するまでには設計以外にもたくさんの部署が関わっているので、設計時間を長くしようとすれば、他部署が使える時間が少なくなってしまいます。そうなると、何が起きるのか?と言えば「他部署からの反発」です。会社全体で納期を守って完成させようとしているのですから、全員必死です。設計だけが時間を沢山つかうなんて中々難しいことです。

なので、設計段階でしっかり検討しなければ、問題が沢山発生して会社に大損害ってことを他部署に理解してもらうことは勿論のこと、重要な部分の設計時間を確保するために「部品やユニットの標準化と流用」をして時間短縮することも欠かせません。

それ以外にも、2DCADで設計するのか、3DCADで設計するのか、によって図面を書くスピードに違いがあるので、そのあたりも理解も会社全体に周知しておくとイイかもです。

引用:機械設計メモ 2DCADと3DCADの設計スピードが違うポイントを具体的な内容で話してみる

2DCADと3DCADの設計スピードが違うポイント

【理解】

①計画 → 承認図

2D:時間掛けずにやれる

3D:時間掛かる②承認 → 詳細・組立図

2D:程度による

3D:程度による③詳細・組立 → 部品・出図

2D:時間が掛かる

3D:時間掛けずにやれる

よって、日程を前半多めに取って後半急ぐスタイルか、前半最速でやれる仕組みが出来たら3D強い。

試作品をつくってみる

品質がよい機械装置をつくためには、部品は「作りやすく」、組立は「組立やすく」が理想です。簡単に説明すると、作りやすければ短時間で高精度な部品をつくることが可能、組立しやすければ短時間で高精度な組立が可能でメンテナンスがやり易い、と言うことになります。

ですが、初めての構造であったり、いつも以上に要求精度が高い場合には、「作りにくくて組立しにくい」ってことになりがちです。

そうなると、不良品や不具合が発生し易くなる可能性が高く、特に数モノの場合は損害が大きくなります。そのため、危うさがあるような部品や構造は試作品をつくってみて検証するのが良いです。

部品の精度は良いか?予定通りに可動するか?組立調整はしやすいか?要求/仕様は満たしているか?などの視点で検証して、図面にフィードバックします。

当然ですが、試作品には試作費が掛かるので予算を圧迫することになります。ですが、「一か八かでつくるリスク」を考えたときに、試作する必要があれば試作するしかありません。その点は見積り段階で判断しておいたほうが良いです。

他部署の意見を取り入れる

よく聞く話しですが、「部署間の仲が悪い」「設計には意見できない雰囲気です」ってあります。私の職場ではそんなことないのですが、機械メーカーさんのあるあるみたいですね。

やっぱり、ものづくりをしている人たちは「こだわり」「プライド」が強い人が多いってことなのかもしれませんね。「品質が良い機械装置をつくる」って目的は同じなのに、なんだかモッタイナイ気がします。

機械装置が完成するまでには、設計、部品調達(購買)、部品製作、組立、電気、などの役割分担がありますが、それぞれの部署の人たちには独自のノウハウがあり、視点も違います。はっきり言って、これを生かさない手はないです。役割や部署が違っても、縦の繋がりではなく横のつながりで、仕事をすることは重要だと思うんです。

なので特に、設計は普段から他部署と意見交換や情報収集をしておいた方がいいですし、ある程度図面ができたら手配するまえに他部署の主要な人物に相談すると、後々発覚する不良品や不具合が格段に減ります。

それ以外にも、「検図が出来ていない」って職場もあると思うのですが、そのような職場では他部署の意見を取り入れることがめちゃ重要になってきます。

参考

不良品/不具合が発生したら必ず図面にフィードバックする

どれだけ設計に時間をかけても、どうしても不良品や不具合って発生してしまうのですが、中には「しょうがない」「失敗はあたりまえ」って開き直っている設計者を見かけることがありますが、これはかなりヤバい考えなので、マネしちゃだめです。

失敗は誰にでもあるし、起きてしまうものなのですが、失敗したらフィードバックしなきゃ失敗した意味がないです。失敗から学ぶことは沢山あるので、まずは目の前の不良品や不具合の対応をする、そして図面にフィードバックして図面を修正、変更しておくことが大切です。将来、図面を流用したら、同じ失敗をしてしまった、、、、なんてことにならないようにします。

意外と勘違いしがちなことに、設計に関する問題は全部報告が上がってくると思っている人がいますが、上がってこないと思った方が良いです。

と言うのも、現場で簡単に解決できる問題は、「いちいち報告するのが面倒」「設計変更するまで必要ないから」「設計と仲が悪い」「報告しない社風になっている」などと言った理由で、報告しないことが結構あります。もっと言いますと、顧客に出荷した後だとなおさら情報は上がってきません。顧客に納品して製造部門に引き渡されてしまうと「現場の人たち」がなんとかしてしまうので、機械装置メーカーにまで報告が上がってきません。

さらに言えば、「簡単に解決できるなら、現場で勝手にやってもらえばいいでしょ」って考えの設計者もいるかもしれませんが、「品質」の目線で考えると違うと思います。現場で起きている些細な問題を一つ一つ解決し図面にフィードバックすることこそが、品質の高い機械装置を作ることが出来ることになるのです。

つまり設計者がすべきことはコレです

-

自ら情報収集をする

-

自分の足で現場に行く

そして、会社全体としての取り組みも大切です

- 会社の方針として「小さな情報でも上がってくる環境づくり」を進める

設計と現場側(部品製作、組立)の仲が悪い会社もあるようですが、実は現場側の人たちは設計に来てほしいと思ってます。それは現場側の私が良く知っています。

なので、設計の方には是非現場に足を運んでもらい、現場で何が起きているか?自分の目で観て、作業者と会話して、自分の設計の答え合わせをしてもらいたいのです。

品質とコストは表裏一体

設計にコストを掛ける

品質とコストダウンって表裏一体なイメージがあります。品質を高くしようとしたらコストが上がり、コストを下げようとしたら品質が悪くなる。品質とコストの両立は難しいことですよね。

ここまでの話しを簡単にまとめると、高い品質の機械装置をつくるためには、「設計に時間をかけて、時には試作品をつくる」ってことが基本になります。

これは一見すると設計に掛かるコストが多くなって、予算を圧迫するのではないか?と思ってしまいますが、実際にはそれはちょっと違うように思います。

ここがポイントです

-

設計にコストを掛けると、問題が起きないので結果的にコストダウンになる

不良品や不具合が発生すれば、再設計/設計変更、部品の再製作/追加工、組立てのやり直し、となりますが、これはものすごい打撃です。もちろん、設計にコストをかけずに問題が起きなければ良いですが、私の経験上、そのようなことありえないです。

詳しく言いますと、「設計ミスがなくうまくいったとき」と「設計ミスで問題が発生したとき」を比べると、問題が発生した部分のコストと時間は1.5倍から3.0倍かかります。なので、設計にコストをかけても全然元が取れますし、余計な時間がかからないことは確かです。

もし仮に、予算と納期に余裕があったとしても、それに甘んじているようでは、見積もり段階で他社との競争に負けてしまいますので、「失敗ありき」の考えは捨ててください。

オーバークオリティは無意味

製作しやすくて、組立し易ければ高い品質が期待できますし、作業費を抑えることができます。

ですが、勘違いしてはいけないのが、「必要以上の品質=オーバークオリティ」になってしまうと部品にコストを掛けすぎている状態なので、「ムダ」になります。

オーバークオリティはコストアップに直結していますし、逆に丁度よいクオリティならコストダウンができるかもしれません。つまり、「必要以上の精度」「必要以上の機能」「必要以上の強度」などなど、、、「顧客の要求/仕様」よりも高い品質は必要ないのです。

でもだからと言って、コストダウンのために「攻めた品質」を追求しすぎると、「顧客の要求/品質」以下の機械装置となってしまうリスクがあるので、最適な品質を知る必要があります。

例えば、適正な品質を知るために、こんな方法があります

-

3DCADで設計して検証する

-

試作品をつくって検証する

-

設計内や他部署と情報共有する

3DCADは複雑な設計がし易いですし、強度の解析も可能です。

試作品をつくれば、現物で品質を確認することができます。

第三者の考えや知識は自分の気が付かなかったことの発見になるので、情報共有はものすごく大切です。

もし、オーバークオリティの機械装置をつくって利益をだすのなら、見積り金額を高くして受注するほかないですし、それで顧客が納得してくれればいいですが、現実には他社との競争に負けて、その内に受注できなくなってしまう、、、、かもしれません。

ポイントまとめ

それでは、「機械装置の価値は設計で決まる」について重要なポイントをまとめておきます。

ポイント

- 品質とは「顧客の要求/仕様をどれくらい満たしているか」です

- 品質は設計で決まる。もし設計起因で問題が起きれば時間とコストの損害は計り知れない

- 設計にコストを掛ければ品質が向上するので、結果的にコストダウンになる

- 過剰品質=オーバークオリティはムダなので、設計段階で十分に検討する

以上4つのポイントです。

参考

*会社のお金について学ぶためには、こちらの本がおすすめです。

*コストと品質を学ぶためには、こちらの現場改善の本がおすすめです。

関連記事:【仕事と思考】

以上です。