今回は「クリーンルームの設備は異物の発生と飛散を対策する」についての記事です。

設備を作るうえで使用される環境は重要なことですよね。特に、クリーンルームで使用される場合だと異物を発生させたり飛散させるようなことは許されないわけです。

このようなことは、クリーンルームの設備に慣れているメーカーさんは問題もないでしょうが、逆にクリーンルームに出入りしたことがない、異物対策をした設備を作ったことがない、といった方にとっては未知の世界だと思います。

そこで今回の記事では、クリーンルームでの設備の在り方や異物に対してどう対策すればよいか?をまとめておこうと思います。

記事の目次

クリーンルームの設備は異物の発生と飛散に注意

クリーンルームと異物の関係

クリーンルームとは、空気中の浮遊微小粒子(ふゆうびしょうりゅうし)と浮遊微生物が、清浄度のクラス分けのレベル以下に管理された部屋のことです。

簡単に言いますと、異物に敏感な空間なので異物を持ち込んだり発生させる行為は注意しましょうってことです。もし、異物を振り撒くようなことをすれば、クリーンルームで生産されている製品はすべて不良品になってしまう可能性があるのです。

異物って具体的にどんなモノ?ってことなのですが、代表的な異物はコレです。

-

繊維

-

金属粉

-

樹脂粉

-

製品や材料の粉

このような異物は、クリーンルームの外から持ち込まれることもあれば、クリーンルーム内で発生することもあり、簡単に原因を特定することは難しいです。なので、「異物が何者なのか?の分析」「どこで発生しているのか?の発生源の特定」「異物がどこからやってくるのか?の伝達経路を調査」など細かく調べる必要があります。

とは言え、異物を全く防ぐことはかなり難しいことです。人が作業をし、機械が動き、モノを作る、ってことは異物が発生してしまう要因が必ずあります。なので、視点を変えて「異物は発生する」ってことを前提にすれば「日ごろの清掃」は欠かせないことと言えます。

設備の異物対策の基本は清掃

設備は異物を「持ち込む」「発生させる」「飛散させる」要素を持っているので、非常に気を使います。

まず初めに、設備の出荷前と、クリーンルーム搬入据付後の徹底清掃は欠かせません。そして、稼働させたら日常清掃や定期清掃も欠かせません。

設備を清掃するにあたって、作業のポイントまとめるとこんな感じになります。

-

ゴム手袋は作業で汚れ易いので、汚れたり破れたら交換する

-

クリーンウエスやセーム皮にアルコールや水を染み込ませて拭く

- エアーブローは禁止、異物は「吸引」「粘着のコロコロ」「拭き取る」で処理する

素手の作業は禁止です。素手で作業すると皮脂や汗が付着したり飛散します。皮脂や汗は異物ですし、汗はナトリウム汚染の原因にもなりますので必ずゴム手袋を着用します。ゴム手袋をつけて作業をしていると、汚れが目立つようになったり、破れたりしますが、そうなったら即交換します。そしてゴム手袋の使いまわしもしません。装着するときはいつも新品を使用します。汚れたゴム手袋で作業したらせっか清掃しているのに、触れたところに汚れが移ってしまいますからね。

清掃の基本は拭き取りですが、使用するウエスは発塵しないタイプを使用しなければなりません。使用できるウエスは、クリーンルーム専用の低発塵のウエスであるクリーンウエスと、メガネのレンズを拭いたり、刃物を磨いたりするとき使用するセーム皮が最適です。セーム皮は柔らかく、ほつれにくく、汚れが落ちやすい特徴があります。拭き取り作業はウエスに水やアルコールを浸み込ませると汚れが落ちやすいです。

清掃は大変な作業です。細かいところや手が入りにくいところはもの凄く面倒ですからね。でも、だからと言ってエアーブローによって異物を飛ばす行為は絶対に辞めた方が良いです。エアーブローをすると、目の前の異物は吹き飛んで無くなりますが、別の場所に飛散しただけで全体を見れば清掃したことにはなりません。しかも、エアーブローは強い気流は発生させるので、空間全体の異物は不特定に飛散する可能性があります。なので、「吸引」と「粘着」と「拭き取り」で異物を取り除きます。

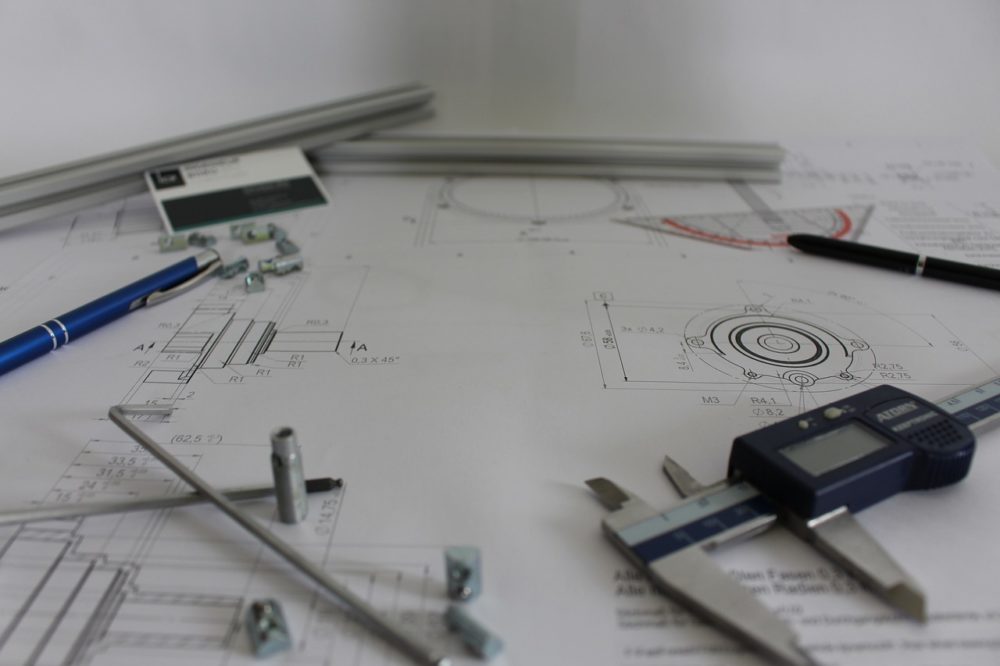

異物対策した設備を作るポイント

そもそもですが、新規にクリーンルーム用の設備を作るにあたっては、異物対策を盛り込むことが求められます。

設備の異物対策のポイントはコレです

-

清掃しやすい構造であること

-

異物が飛散しない構造であること

-

異物が発生しにくい材質であること

-

異物が発生しにくい構造であること

-

メンテナンスがしやすい構造であること

-

液体の循環にはフィルターをとりつけること

-

状況に応じてイオナイザの装着を検討すること

私が設備の図面検討をするときにはこの7つのポイントに注目しています。

清掃しやすい構造であること

クリーンな環境を保つためには、清掃がしやすい構造でなければなりません。

清掃しやすい構造である理由

-

清掃しにくいと、作業者が清掃してくれない

- 清掃しやすい形状でないと、きれいに清掃できない

-

部品の取り外しが面倒であったり、点数が多いと時間がかかり新たな異物が発生する

異物が発生する箇所と言えば「摩擦」が起きている部分で、例えば、「駆動部」「可動部」「搬送面」「供給部」が挙げられます。このような部分やその付近には異物が溜まっている可能性が高いので、清掃がしやすい構造にしたほうが良いです。

清掃しやすい構造を見分けるポイントはコレです

-

分解、組付けが簡単

-

アクセスしやすいこと

-

複雑で入り組んだ形状になっていないこと

このポイントに注目して、設備を納入するまでに対策しておきます。

異物が飛散しない構造であること

設備のように「動く」モノは異物が発生してしまうのですが、発生した異物は飛散しないように対策しなければなりません。

異物が飛散しないようにする方法

-

集塵と排気をする

-

カバーで覆う、すき間を埋める

- 製品や材料や搬送面の真上に可動部を配置しない

異物の発生源は摩擦している部分やグリス潤滑している部分があり、そこにユーティリティの排気と接続して集塵したり、カバーをすると異物が飛散するリスクが少なくなります。

排気があるポンプやブロアーは気流が発生して異物をまき散らす原因なので、ユーティリティの排気と接続したり、設備の低い位置に配置したり、カバーで覆いユーティリティの排気と接続するなどの方法があります。

そもそもですが、異物が発生する発生源を高い位置に配置することは避けたほうが良いです。いくらカバーや集塵しても、異物が飛散するリスクはあるわけなので「製品」「材料」「搬送面」の真上に可動部を配置しないレイアウトにしましょう。

異物が発生しにくい材質であること

設備の部品は材質によって、異物が発生しやすくなるので材質の選定は重要です。

ステンレス304

ステンレス304のヘアライン

異物が発生しにくい材質のポイントはコレです

-

摩耗しにくい材質=耐摩耗性

-

腐食に強い材料=ステンレス(304または316)

基本的に可動部は「当てる」動作は厳禁です。例えば「製品をストッパーに当てて止める」です。ですが、もし何かに当てる動作が必要ならば耐摩耗性の高い材質にしたほうが摩耗粉が発生しにくくなります。これは「摩擦」する部分にも同じことが言えます。

ここで注意ですが、耐摩耗性が高く、自己潤滑性があって滑りが良い材質に樹脂系の材料がありますが、樹脂系の摩耗粉は軽くて飛散しやすく静電気を帯びやすいので、安易に樹脂系の材料を使用するのは避けるべきです。

異物が発生する原因に「金属の腐食」がありますが、腐食に強い材料と言えばステンレス304が代表的です。なので「クリーンルームの設備=ステンレス」が常識です。と言っても、ステンレスには表面の仕上げによって何種類もあり、HOTやNo1と呼ばれる熱間圧延材は安価ですが表面がザラついていて汚れが付着しやすいので、できれば避けたいところです。そうなると、冷間圧延材の2Bと呼ばれる光沢がありツルツルしたタイプや、ベルトサンダー仕上げのヘアライン、バフ研磨した光沢があるタイプなどが候補になります。

さらに、ステンレスを深堀すると、定番のステンレス304よりもさらに腐食に強いステンレス316と言う材料があります。ステンレス316は薬品にも強く非常に高価なので、求められるクリーン度によって使用を検討すると良いです。

ちなみにですが、耐摩耗性の材料やステンレスは高価なので、設備の価格が高くなりがちです。赤字にならないように見積もり段階でしっかり検討しておく必要があります。

異物が発生しにくい構造であること

異物の発生がない構造が理想的ですが、実際にはそうもいきません。なので、少しでも低減できる構造を検討しなければなりません。

異物が発生しにくい構造のポイントはコレです

-

摩擦、接触する部分を減らす

-

溶接部品は継ぎ目のすき間がないように

摩擦や接触する部分は極力少なくするなるように設計し、摩耗や異物が発生しにくい機構を取り入れると良いです。それだけでなく、金属を摩耗させにくくするためには潤滑が必要になりますが、実はグリスは発塵するので要注意です。なので、グリスを使用する場合はクリーンルームに使用できる低発塵のグリスが各メーカーからラインナップされているので、そちらを使用するようにしましょう。

溶接部品は溶接の裏側の材料と材料の突き当て部分にすき間ができ易く、そのすき間に材料や小さな異物が溜まって塊になり大きな異物になります。また、メンテナンスで分解清掃したとしても、すき間の中まで綺麗に清掃できないことも問題です。その他にも、溶接ビードが汚いと汚れが溜まりやすくなるので、部品の品質は高く設定しておく必要があります。

メンテナンスがしやすい構造であること

異物対策には設備のメンテナンス性も大切です

-

消耗品の交換がしやすい構造にする

設備を稼働し続ければ、いつかは部品交換をすることになります。もし、部品交換を放置すれば異物の発生が酷くなったり、壊れて部品が粉砕することも考えられます。そうならないために、定期的に部品交換をするのですが、メンテナンスがしにくいと作業者が部品交換を先送りにしたり、時間の都合で交換が出来なかったり、作業によって新たな異物が発生したり、など良いことはありません。さらに言えば、メンテナンスしにくいと言うことは、部品交換時の清掃もやりにくいと言うことになります。これは、クリーンルームの設備に限った話ではないですが、メンテナンスがしやすい設備を設計することは良いことしかありません。

液体の循環にはフィルターをとりつけること

液体を使用した設備は、液体に異物が混入したり、汚れて汚染されることがあるので対策が必要です。

液体の対策はコレ

-

配管途中にフィルターを取り付ける

-

液体の汚染具合をセンサで監視して、定期的に交換する

フィルターでろ過する機構は、液体を取り扱う基本です。フィルターにはろ過方式やろ材の種類があるので、一概にこれが最適とは言えないので、どのような使用環境なのか把握したうえで、フィルターメーカーに相談するなどして選定します。当然ですが、フィルターはろ過すればするほど目詰まりしてろ過能力が低下するので、定期交換が必要になります。

液体はいくらフィルターでろ過しても、繰り返し使用すれば汚れたり、製品の物質が溶け込んだりして、汚染されていきます。汚染されてしまうと本来の目的である機能が果たせなくなってしまうので、厳密に管理したい場合には、液体の定期交換をするか、汚染度をセンサで監視して判断すると良いです。

状況に応じてイオナイザの装着を検討すること

静電気は異物を吸い寄せるので、クリーンルームでは天敵です。

静電気の対策はコレ

-

イオナイザを使用して除電する

製品や材料が静電気を帯びると異物が引き寄せられて付着するので、不良品になってしまうリスクが高いです。静電気を帯びにくい材質を使用することも大切ですが、それができないようであればイオナイザで除電するのが確実です。取付例としては、設備の出入り口に取り付けて製品に向けて除電するやり方があります。

ここでポイントです、イオナイザはメンテナンスフリーではありません。

-

定期清掃と定期交換が必要です

イオナイザには寿命があります。コロナ放電を発生させる放電針が汚れたり摩耗するので、使用しているうちに除電効果が低下してしまいます。詳しくは下記の引用をご覧ください。

Q:イオナイザ 放電針の寿命はどれくらいですか?

A:使用環境によって大きく変わりますが、目安として1万時間と案内させて頂いております。ER-VS02は、2万時間を目安としてください。

定期的なメンテナンスとして、アルコールを含ませた綿棒などで放電針の清掃をお願いします。

参考

イオナイザについては、こちらの記事で詳しく解説しています。

-

-

イオナイザーの種類と除電方法【静電気と帯電の仕組みを解説】

今回は「イオナイザーの種類と除電方法/静電気と帯電の仕組み」についての記事です。 静電気は誰しもが一度は「 ...

続きを見る

ポイントまとめ

それでは、クリーンルームの設備について重要なポイントをまとめておきます。

ポイント

- 代表的な異物には「繊維」「金属粉」「樹脂粉」「製品や材料の粉」がある

- 異物対策の基本は清掃である

- クリーンルームの設備は清掃しやすく異物の発生と飛散がしにくいことが求められる

- 液体の異物や汚れにはフィルター、静電気にはイオナイザーで対策する

以上4つのポイントです。

*こちらの記事も参考になります

-

-

異物混入を検出する方法【金属検出機とX線とカメラの特徴】

今回は「異物混入を検出する方法」についての記事です。 最近異物混入について考えさせられる事や検査機メーカー ...

続きを見る

*セーム皮の購入はこちらから

*クリーンウエスの購入はこちらから

*アルコールの購入はこちらから

関連記事:【仕事と思考】

以上です。