設備の組立をしていると、部品の品質が悪くて「組立ができない」とか「精度出しに時間がかかる」などの問題がときどき起きます。

私は部品が入荷したら組立する前に、図面とにらめっこしながら寸法や精度を測定していますが、組立作業をしながら測定することは時間的に大変です。しかも、多忙になってくると検査がいい加減になってしまうので、測定する意味が曖昧になっています。

そもそもは、品質OKな部品が入荷すれば解決する話しなのですが、一定数の品質NGの部品が発生してしまうわけなので、部品の品質を検査してから次工程に部品を回す仕組みが必要となります。

記事の目次

部品の品質管理は自社で検査測定するしかない

製作部品の検査が必要な理由

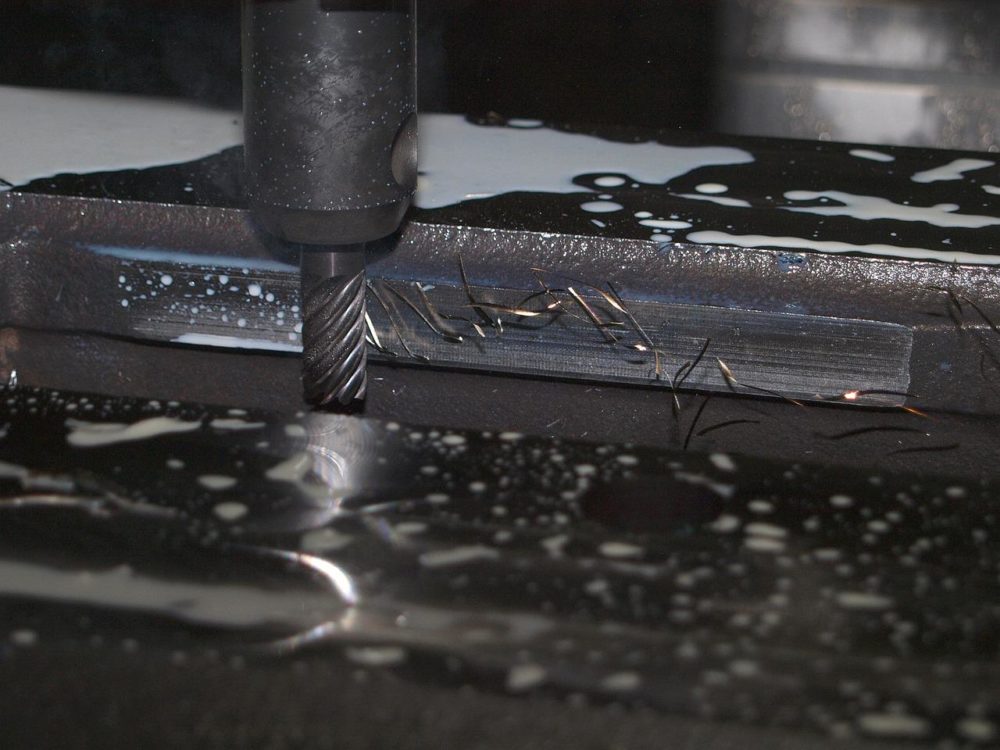

機械、装置、設備、には多種多様な部品が必要であり、その製作方法は様々です。

部品を製作する一般的な手法は?

-

製缶

-

板金加工

-

機械加工

溶接によって部品を形作る製缶、薄板を曲げによって部品を形作る板金加工、ボール盤や旋盤やフライスなどの工作機械を使って形作る機械加工、が一般的な手法で、それ以外には鋳造、成形、3Dプリンター、などもあります。それぞれの製作手法には専門の職人や専門の業者がいるので、その時の最適な職人や業者に製作を依頼することになります。

そもそも「誰が部品を製作するのか?」区分すると、こんな感じになります。

-

自社で部品を製作する

-

外注で部品を製作する

-

meviyで部品を手配する

部品を製作するのは「自社製作」か「外注製作」が一般的ですが、最近では3DCADの3Dデータを活用したミスミのmeviyで手配する割合が増えてきました。

そう言った中で、いつの時代でも問題なるのが「不良部品=品質NG部品」が発生してしまうことです。いかなる部品の製作方法であっても、誰がその部品を製作しようが、「その部品の品質は大丈夫なのか?」という疑問は拭い去ることはできません。

製作部品の品質の問題

-

部品の品質NGは「必ず発生する」

この場合の品質とは「図面(依頼主)の要求をどのくらい満たしているのか?」ですが、簡単にまとめると、部品を製作した結果「製作した部品が図面通りに仕上がっていない」「依頼主が指示したように仕上がっていない」と言うことが往々にして発生します。

例えば、部品を製作する職人や機械の差であったり、作業者のポカミスであったり、加工に使った機械の特性上の問題であったり、作業環境の影響だったり、製作図面そのものが品質NGを招いていたり、、、、様々な原因があります。

じゃあどうすればいいのか?

-

部品を検査する

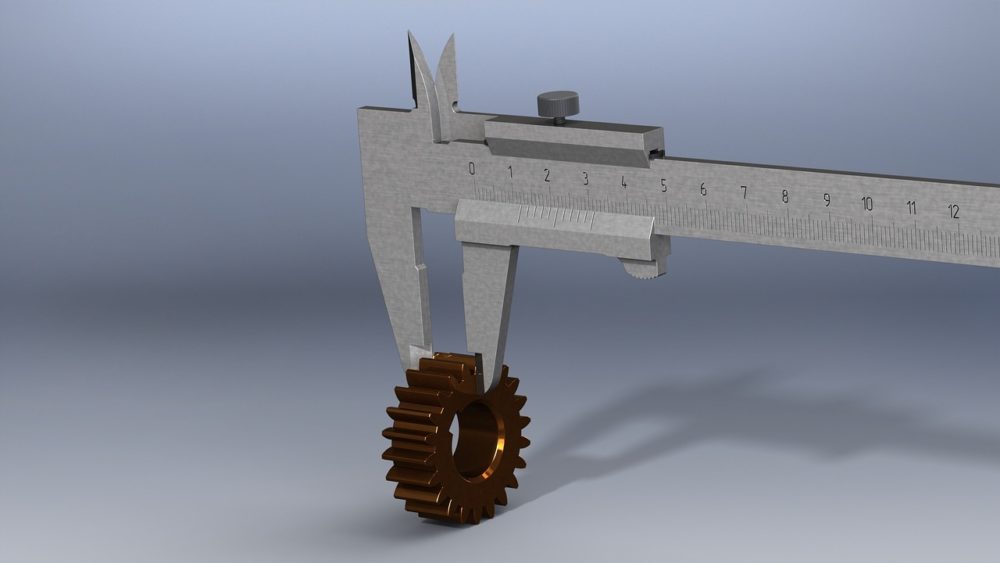

検査の内容はコレです

-

溶接不良はないか

-

曲げ不良はないか

-

寸法公差は大丈夫か

-

幾何公差は大丈夫か

-

キズ/打痕/表面処理不良はないか

このような検査項目を実施して品質を保証することが必要となります。

検査の実施状況

部品検査の実施状況について、X(旧Twitter)で製造業のお仕事をしている約1000人にアンケートをとってみました

アンケート結果

-

検査をしていない 15%

-

外注製作は外注が検査をしている 30%

-

自社製作も外注製作も自社で検査をしている 55%

この結果、皆さんはどう思われますか?

私は「検査をしていない」に該当するのですが、どのような状況だったのかまとめると、、、、

社員規模20~50人の機械メーカーを数社、経験してきたのですが、「自社で検査しておらず入荷チェックのみ」または「自社で検査しているが、精度測定まではしていない」または「自社で検査するときもあれば、しないときもある」と言った曖昧なやり方をしていました。

もし検査を実施したとしても、検査のチェック項目(フォーマット)や測定表などの記録は付けずに、「自社製作は製作者が検査」「外注製作の部品は外注と自社の手が空いている人が検査」でした。

結果どうなるのか?と言えば、一か八かで作業を進めるので大問題が発生します。

検査しないと、、、

-

組立途中で製作ミスが発覚する

- 検査せずにそのまま客先に納品してクレーム発生

-

部品精度が疑わしいため組立途中で検査が必要になる

- 組立完成後、設備が稼働中に部品が破損したりユニットの精度が狂う

これは、私は実際に直面した問題であり、身に覚えがある人も多いはず、、、、。

部品の問題が発生すれば、コスト増大、納期遅延、労働時間増大、信頼低下、などなど何のメリットもありません。

検査していれば未然に防ぐことが出来たはずなのに、、、

外注の検査と発注方法

外注の検査は信用できるのか?

X(旧Twitter)のアンケートでは、「外注製作は外注が検査をしている」が30%でしたが、果たして外注の検査は信用できるのでしょうか?

私の経験だと、、、

-

検査表がない場合は信用できない

-

正式な検査表を添付してくる場合は高確率で信用できる

検査表がない場合は、問答無用で信用できません。仮に、「口頭で検査結果を伝える」「部品に精度が手書きされている」であっても、信用できません。なぜかと言えば、外注から納入された部品を検査したら、「溶接ビードが汚い」「バリ取りしていなくて手を切る」「直角精度が出ておらず歪んでいる」などなど、定期的に品質NGが発生したからです。

しかも、精度修正のために外注に送り返した際に「修正した精度を検査表として添付するように」と依頼したのに、「直したから大丈夫!!」と口頭のみで部品を送り返してきたことがあり、本当に修正出来ているか?確認のために測定したら完璧に修正出来ていなかったこともありました。このような経験から、外注さんには申し訳ありませんが、相手が納得できる結果を示せなければ信用なんてできません。

逆に、検査表を添付してくる外注は、高確率で信用できました。と言っても、それは正式な検査表の場合のみです。いつ、だれが、どのような方法で、どのような測定器を使用して、検査した結果どうだったのか?などの価値のある情報が記載されている検査表のことです。このような検査表がある部品は、見た目からして「大丈夫だな」と思わせる出来栄えで、私が検査しても感覚的に95%以上は品質OKでした。ただ、どういった訳かときどき品質NG部品が見つかることがありました。これは外注と自社の検査方法の「差」によって生じている場合や、外注の検査方法に問題がある場合など様々な理由が原因でした。

結論はコレです

-

外注製作の部品を100%信用することはできない

検査表があっても、なくても、100%信用することはできません。やはり、自社で検査するしかありません。

外注に発注する方法に問題がある

外注製作の部品が品質NGとなる確率が高い場合は、そもそも発注方法に問題があるかもしれません。

ありがちな発注方法

-

成り行き発注の成り行き製作になっている

-

部品の品質について責任の所在が明確になっていない

まず一点目は「成り行き発注の成り行き製作になっている」ことが挙げられます。

部品の品質に関して何のやり取りも、何の取り決めもしないまま部品製作してしまう、つまり「なあなあ取引」になっているわけです。これでは、部品に求められる要点を抑えられず、毎回一定水準の品質で部品を製作することは難しいです。

次に、部品の品質について「責任の所在」が明確になっていないこともありがちです。

「誰がどこまでやるのか?」「最終的な責任は誰がとるのか?」がぼんやりしたままで発注して受注している状態です。これだと、「やってみた都合」で部品を製作することになり、品質NGが発生しても「そんなの聞いていない、追加費用くれるなら再製作するわ」みたいな最悪な展開になるかもしれません。

部品の品質NGを低減するために、発注方法を改善したほうが良いです。

例えば、こんな発注方法の改善

- 定期的に外注を訪問する

- 納期と単価には柔軟に対応する

-

品質の基準を示して検査表を添付してもらう

-

製作見本、過去の製作事例を写真や検査表で提供する

-

契約書(検収条件)を交わして責任の所在を明確にする

出来ているようで出来ていないのが、外注に定期的に訪問することです。実際に部品製作している現場に行けば製作状況や品質管理のリアルを把握することができます。そしてこれが一番重要なのかもしれませんが、外注側と対面でのコミュニケーションを密にすることできます。コミュニケーションが上手くいっていればいい仕事ができるのは常識ですからね。

良いモノを作るためには時間もコストもかかりますが、発注者は短時間で低コストを求めます。これでは、どこかで歪が生じて品質NG部品が発生する可能性があります。昨今は「働き方改革」によって長時間労働をして短納期で対応することが出来ませんし、「下請け法」の監視も強化されている傾向です。このような事実を考えると、外注との納期と単価の調整は随時行う必要があるし、外注に押し付けるのではなく柔軟な対応をするべきです。

部品の品質を評価するためには、品質の基準が必要になります。なので、発注者側は部品の品質基準を明確にし、それを外注に示し、外注は品質基準をクリアする部品を製作し、検査表によって品質OKを証明します。かなり堅苦しいやり方ですが、当たり前と言えば当たり前ですね。とは言え、「一点モノ部品」であったり「発注者の会社規模が小さい」場合は、知識/技術の不足や人手不足などの理由で品質基準を示すことができないことが多いです。その場合には、製作見本や過去の製作事例の写真や検査表を外注に提供することで、品質基準の目安とすることが有効です。これによって、求められる品質の仕様を理解しやすなります。

取引において契約内容を明確にすることは鉄則です。責任の所在、納期、品質、検収条件、に関する内容をキチンと書面で決めることで、「やってみた都合」で部品を製作することは無くなります。

以上の改善点を取り入れることで、部品の品質NGを低減につながると思います。もし、ここまでやっても、品質が改善されない場合は、その外注とは取引停止とするのが賢明です。

製作部品の精度を保証する方法

なぜ自社で検査しないのか?

品質NGの部品をゼロにすることはできないので、品質を管理するならば検査は必要となります。

ですが、X(旧Twitter)のアンケートでは、「自社で検査していない」は45%との結果になっています。(検査をしていない15%、外注製作は外注が検査をしている30%)

なぜ自社で検査しないのか?

- 検査設備がない

- 品質の基準がない

- 検査する人員がいない

- 面倒くさい、時間がない

-

外注の検査を信用している

-

自社に検査する部署がない

-

検査スキルを持った人がいない

-

「手が空いている人が検査すれば良い」と思っている

- 品質NGの部品はときどき発生する程度だから検査の必要性を感じない

私が経験してきた機械メーカーさんでは、部品の検査をしない理由をこのように言っていました。多分ですが、自社で検査していない45%の人達も同じような理由ではないかと思います。

この中で「手が空いている人が検査すれば良い」と思っている、について掘り下げてみましょう。

会社の規模が小さければ小回りが利くし、社員のスキルがわりと均一なので、部品の検査を臨機応変に手が空いた人が実施できるかもしれませんが、それもチームワークがかみ合っていればの話しで、初めは出来ていてもそのうちだれも検査しなくなるかもしれません。しかも、会社の規模が大きくなり様々な部署の枠組みができてしまうと「検査をする部署」が無ければ部署間で責任を押し付け合いが発生して、会社のトップが「部品の品質を改善しよう」と力を入れて取り組まないと、検査をする仕組みが定着しないと思われます。

と言うことで、検査しない理由は沢山あるのですが、やはり「自社検査」は必須であろうと思います。

それは誰が部品を作ろうが、最終的な責任はユーザーに部品を提供する人(部品製作の元請け)にあるからです。

自社で検査する体制を整えるために

自社で部品の品質検査をするためには、どうすればいいのでしょうか?

自社で検査するために

-

検査する仕組みを確立させること

- 会社の権限を持った人が明確に方針を打ち出すこと

会社の経営者や役職者などの権限を持った人が部品の品質管理について明確に方針を打ち出し、検査する仕組みを確立しなければ、信頼性が高い検査を継続的に運用することはできません。

例えば、自社の社長が「部品の検査はしっかりおこうように」と口頭のみで指示を出したとすると、一定期間だけ社員が自発的にに検査している程度になってしまい、結局いつの間にか検査しなくなります。

と言うことで、まずは明確な方針を打ち出すことが重要なのですが、とは言え、検査する仕組みを確立させることは簡単ではありません。それは検査する仕組みには課題が多いからです。

コストの課題

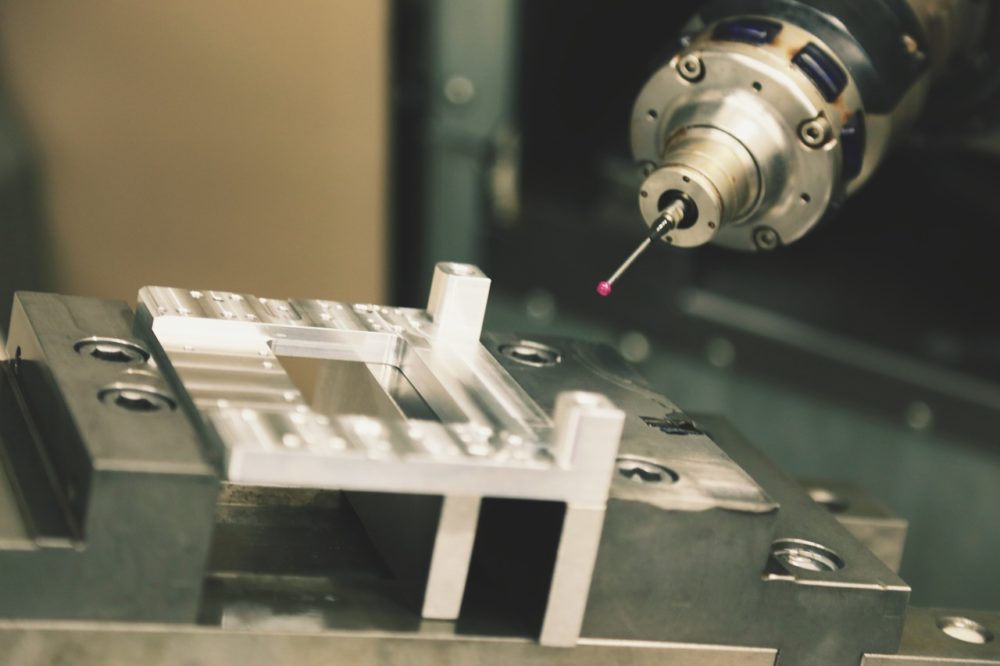

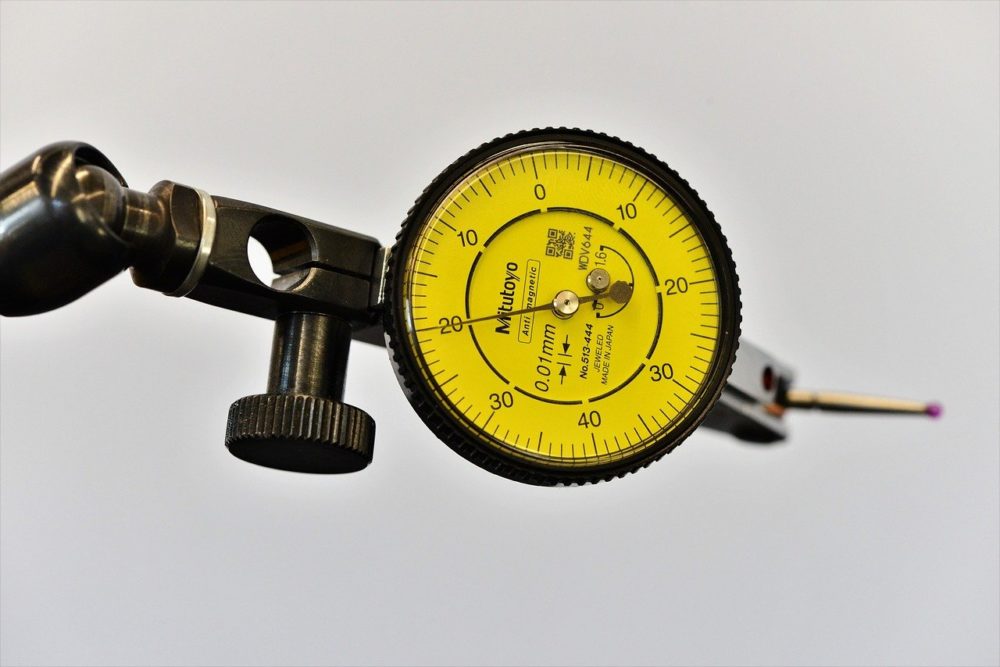

- 検査する設備や測定器が必要

-

検査スキルを持った人材が必要

検査内容のマニュアル化の課題(品質の基準)

-

一点モノ部品の検査はマニュアル化が難しい

-

部品の製作手法やサイズ感によって細かなマニュアルが必要になる

まず第一に、コストが掛かります。検査する設備や測定器を購入したり、検査スキルを持った人材を育てる(雇う)のは簡単ではありません。

第二に、検査内容をマニュアル化(品質の基準)することが難しいです。数モノの部品であったり似通ったサイズや形状の部品を製作している場合はマニュアル化する難易度は低いのですが、一点モノ部品や大中小の様々なサイズの部品を製作している場合は、マニュアル化が複雑になります。場合によっては測定できない形状の部品もあります。

しかしながら、これらの課題を克服し、自社での検査体制を整備することは、部品を提供する人(部品製作の元請け)の責任です。そのため、取り組む必要があります。自社で検査体制を整えれば、品質NGの部品が発生した時に、迅速に問題を解決し、信頼性の高い部品を提供することが可能となるわけだから、結果、会社の持続的な成長と競争力強化が実現されるのです。

ポイントまとめ

それでは、部品の品質管理について重要なポイントをまとめておきます。

ポイント

- 製作部品の品質は自社で検査して保証するしかない

- 外注で製作する場合は品質NGとならないような発注方法に完全すること

- 自社検査する体制を作るためには、権限を持った人が明確に方針を打ち出して検査する仕組みを確立すること

- 検査する仕組みには「コスト」と「マニュアル化」の課題があるが、克服するしかない

以上4つのポイントです。

参考

関連記事:【仕事と思考】

以上です。