今回は「検図と図面検討の実態」についての記事です。

モノづくりをしていれば誰もが直面する問題や不具合。では検図や図面検討は機能しているのか?

私の実体験と考えをまとめておこうと思います。

記事の目次

検図と図面検討の実態

検図と図面検討とは

私が思う検図や図面検討の意味はこれです

-

設計ミスを設計段階で是正して、大きな問題に発展しないようにすること

例えば下記の項目に注目して図面を検査することだと思います。

- 安全性

- 組立作業性

-

図面の書き方

- 干渉はないか

- メンテナンス性

-

機能が仕様を満たしているか

-

製作部品の精度や納期とコスト

人間はミスするものですし、数名の共同で製図する場合などを考えると、タイミングを見計らって検図をする必要があるでしょう。

しかし実態はどうでしょうか?

それでは、まずは私が置かれている環境から話を進めましょう。

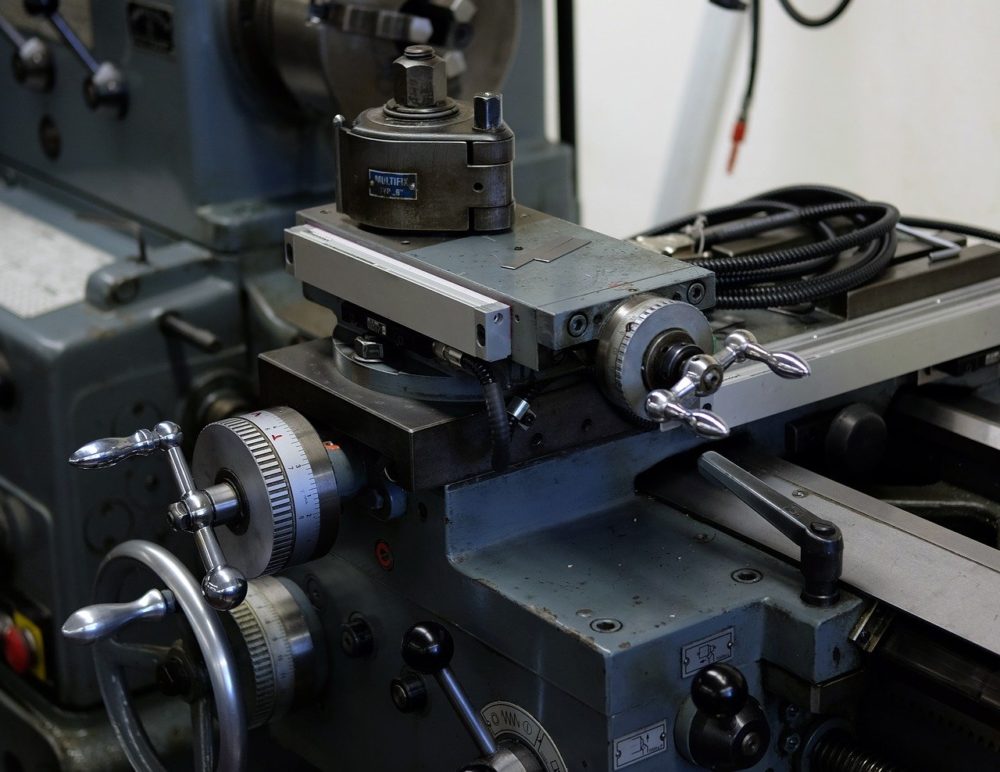

とある組立工の職場

私の職場では、検図はできているようでできていません。

と言いますのは、定期的に設計関係者が集まっているようですが、進捗と各設計者の悩んでいるところを話し合う程度なのです。

そのやり方で、しっかり検図ができていれば良いのですが、組立段階になって毎回同じような問題が起きています。

なぜ毎回同じような問題が起きるのか?

どこの機械装置メーカーも、ある程度自社のスタイルが確立されていると思いますが、例えば「この機能にはこのユニット」といった自社ならではの定石です。そういった過去の実績を流用して設計することは大いに結構なのですが、その実績によって検図を甘く考えている面もあります。

また、「細かいことは現場が何とかするでしょ」「多少の追加工は仕方がない」と言う考えも私の耳に入ってきますし、組立時の工数や精度確保の認識に甘さがあることもしばしばです。

さて、それではここで私の職場の設計について一度整理しておきましょう。

-

外注設計が主力

-

社員設計は遅くてミスが多い

-

外注設計は休まず短納期に対応

-

社員設計はしっかり休んで、外注まかせ

-

図面に抜けが多いので、部品製作や組立でトラブル多発

-

最後は組立側の人海戦術や時間外/休日出勤で間に合わせる

-

客先から検図ができていないことを指摘されても、改善されない

-

設計管理者の考えは「設計は偉いので他からとやかく言われる筋合いはない」

-

検図は形式上の印鑑のみで実際にはまともな検図をおこなっていない場合がある

参考

このような状態なので、問題は繰り返されるし進歩しているのか疑問しかありません。

私の考えは、「モノづくりのスタート」である設計段階でしっかりと検討すべきで、少々の時間や工数のロスは機械装置が仕上がる段階で大いに挽回できると思っています。それほど、図面の不具合は致命的なのです。

そして、検図は設計部門だけでおこなうのではなく、組立部門と部品製作部門もおこなうべきでしょう。一般的にこの両者が検図することは無いのかもしれませんが、第三者からの指摘こそ重要ではないでしょうか?

ですから、私は何年も前から第三者(他部署)による検図の必要性を訴え続けてきたのです。

ここ数年非公式ながら私の考えに賛同する設計者は私に検図依頼で図面を送ってくれるようになりましたが、最終的には明確なルール化で検図をおこなうようにしたいと思っています。

ところで、組立部門の私が検図していることは特異なことでしょうか?あまり聞いたことがありません。

なぜ私に図面を送ってくれるのか?設計の方に聞いてみたのですが皆さんの意見は一致していて気持ちは同じようです。

-

後戻りやトラブルを発生させたくないので、検図してもらいたい

-

設計管理者にまともに検図してもらえない

なるほど。私は「設計はプライドが高くて、誰かに指摘されたくない」と言う方が多いのかと思っていましたがそうではないようです。

と言うことは、検図ができていない原因は設計管理者に問題があると言うことなのでしょうか。

組立目線の検図

皆さんの環境では検図や図面検討はしっかりやられているでしょうか?

私の知人の装置メーカーでは「設計部門の影響力が強くて現場から意見できないので、装置が良くならない」と言っていましたし、検図がまともに機能している企業は少ないのかもしれません。

目的

私の場合は組立目線で検図をおこなうのですが、その目的は下記の項目になります。

-

部品精度の確保(形状や加工方法)

-

位置決めの構造

-

組立精度の確保

-

メンテナンス性

-

MPが展開ができているか(MPとはMaintenance Prevention の略で、保全性や操作性向上のための改善)

このような視点で検図をおこなっていおり、どちらかと言えばコストよりも機能面重視となっています。

*ただ、コストについても全く考えていない訳でもなく、効率と精度が良い加工方法(=低コスト)についての指摘(変更)もおこなっています。

参考

メリット

組立目線の検図をおこなうことで下記のメリットあります。

-

組立作業者の図面で判断する能力が養われる

-

組立工数の削減(部品製作のコストが上昇することもあるが、組立で時間をかけるよりも機械で加工するほうがメリットがある)

-

部品納期やコストが削減できる

-

後戻りが少なくなる(設計ミス低減)

このようなメリットが発生することで、納期が短縮し完成した機械装置の品質が向上します。

これは実際に図面検討してきて実感していることです。

*感覚的な評価ではなく数値で評価したいところですが、毎回一点モノの機械装置を製作しているので、明確な評価が難しいところです。

このように、私には図面検討はものすごくメリットがあることで、逆にデメリットを考えても「多少時間がかかる」程度しか思い浮かびません。

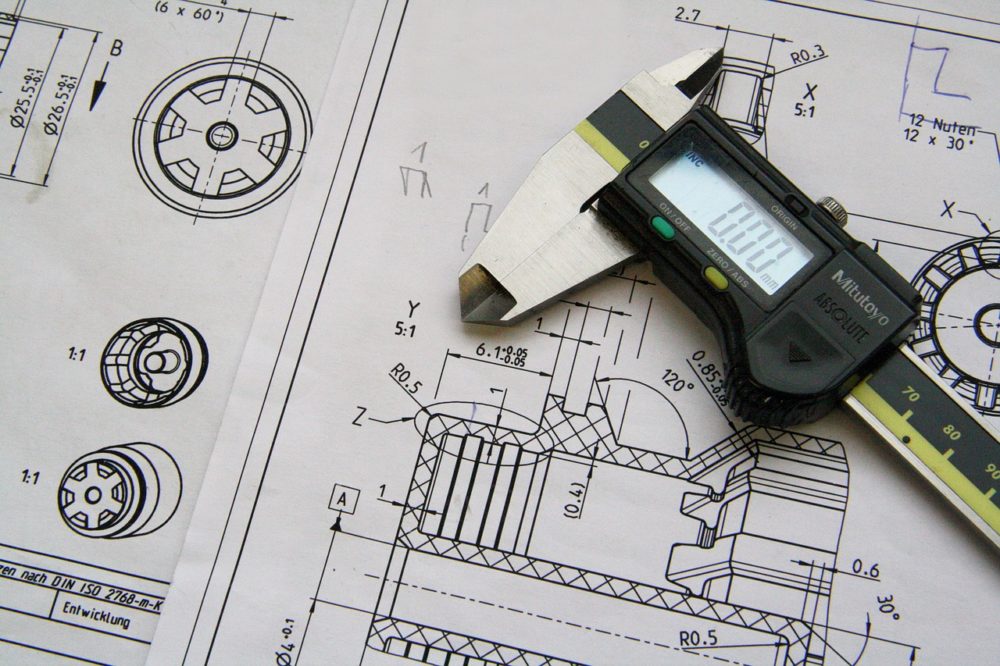

図面は部品の精度に影響する

部品製作においても部品の精度が図面に左右されることがあります。

例えば、公差が厳しくて「できるか?」「できないか?」危うい部品を、製作側に確認せずに出図することがあり、製作したら公差どころが0.5mmも歪が発生した部品がありました。

設計者の中には「これぐらいできるでしょ?」「公差を記載すれば何でも出来上がる」なんて思っている人がいるのです。

普通は一か八かで部品を製作するのではなく、安定して毎回同じ精度で仕上がる部品でなければ困るわけです。

それは「加工する機械」や「加工が及ぼす影響」「加工機の精度の限界」「材料の特性」など、多少なりとも理解があれば「どういった部品の形状が最適か」や「どこの精度が必要で、本当に必要な精度はいくつなのか?」を考えることができるはずですし、無暗に難易度が高い部品を製作しようものならコストがかさむだけです。

しかし、そのような判断は「熟練した設計者」でなければ難しいのかもしれません。

製作側の検図

製作ミスが起きないために、特に厳しい精度を要求する場合には出図する前に検討したいので検図が必要でしょう。

大抵の場合は、図面が確定した後で「部品の変更が容易にできない」状況に陥っているので良い方向に向かうことがありません。

そのような問題の対策として、部品製作側に検図してもらうことで早期に図面修正することができるのですが、現実には「もう図面は変えられない」「何とかこれで製作してみて」と押し付けで一か八かで製作している場合が多くあり、検図を実行しようにも検図のタイミングの難しさがありそうです。ちなみに私の職場では製作側の検図は一切行われいません。

図面の見やすさ

普段の組立作業だけでなく検図もおこなっていると「設計者によって図面の書き方(表現の仕方)にかなり差がある」ことに気が付きます。

例えば組立目線の私からすると、同じ情報量の図面が2枚あったとしてどこに優劣が付くのかと言えば、それは「見やすさ」です。

これは何事にも共通して言えることですが「直感で分かる」を意識しているのか?が問題となります。

直感で分かるとは、図面を無視して作業者の「勘」で勝手な仕事をすることではありません。

図面を見た時に人間が本能的に「注目する部分」があり、瞬時に図面の情報を読み取ることができるのか?と言うことです。

よく耳にするセリフに「図面に書いてあるじゃないですか?」があります。図面に書いてあれば何でもOKなのか、、、?それを言い出したら闇金の借用書と同じことになってしまいます。

「相手に容易に伝わる内容」の図面にすることが直感で分かることなのですが、まったくそれをわかっていないのでしょうね。そう言った意識を持っている人は、検図反対派の人に多く見られます。

図面の見にくさでおきること

例えば、図面が見難くて製作ミスが発生したとします。確かに、よく確認したら寸法が記載されてはいますが見にくい図面です。そして、しばらくしてまた製作ミスが発生しました。今度の図面も見難い図面で設計者も同じ人でした。

もう一つ事例を挙げると、組立作業中に知りたい寸法や部品番号がいくら図面を見ても見つからないので設計に問い合わせることがあります。しかし設計の回答は「ここに記載しているじゃないですか?」と、、、たしかに記載はありました。しかしそれは作業者にとってものすごく分かりずらい所に記載してあったのです。

さてどちらの場合も「ありがちなこと」ではないでしょうか?

しかし実際に問題があるのは、「図面をよく確認しない作業者」なのか「見にくい図面を描く設計者」のどちらでしょうか?

私の答えはどちらも「悪い」と思います。ですが、見にくい図面を描く設計者は不親切で作業者心理をわかっていないと言えます。

実際に外注加工屋さんとお話ししたところ「同じ部品なのに、設計者が違うと図面がまるで別物です。わかり難い図面を理解するためには倍以上の時間がかかるんです。検図や図面の描き方をしっかりやっていかないと、これから続きませんよ」と言うことなのです。

やはり、間違いが起きやすい図面の書き方は是正すべきで、例えば寸法の基準面は「展開図」や「番台が違う図面」によって変えないとか、「寸法」や「部品番号」は部位ごとにまとめて記載する、不必要なモデルを消しておく(その図面に必要な情報だけ)などです。簡単なことなのですが意外とできていません。

本来は設計部門内での検図で是正してもらいたいところですが、現実は仕様や機構に注目するあまり「図面の描き方」の話は全くなく、そもそもそのような観点はないのかもしれません。

また、図面の見やすさについても前述でも言っていますように、描き方を変えてもらうだけで製作ミスや工数は削減できるわけで、部品製作部門の検図への参加も重要なことだと思うのです。

検図の実態と現場の声

ここまででの話を考えますと、やはり検図には重要性しか感じません。それは設計者と現場側のギャップを埋める作業とも言えます。

検図の必要性は、「不具合が直撃する」現場側は特に感じていますし、設計者もそれに気が付いている人もいるでしょう。

しかし、実際にはまともにできていない。

冒頭の話にもあるように、「設計管理者が何らかの理由によって検図をやりたくない、特に第三者の検図は必要ない」と言うことなのか、、、、それとも単純に「明確なルール化ができていない」だけなのか、、、、

私の職場では、前者の「設計管理者の問題」でしょう。それは、私が何年も前から設計管理者を中心として会社全体に働きかけてきたのに「変わらない」からです。

非公式で検図依頼してくる設計者は何人もいますが、それは「非公式」であるので組織としては真っ当ではありません。

大抵の人は「必要に迫られないと変わらない」と思いますが、その典型かもしれません。「毎回問題が起きるが何とかなっている」と思っているのか、会社が危機的状況に陥らないと「変わらない」かもしれませんね。

モノづくりとは何なのか、、、?

*ヒューマンエラーを学んで機械装置に生かすためにおすすめの本を紹介しておきます。

よくわかるデザイン心理学

失敗の科学

関連記事:【仕事と思考】

以上です。