今回は「代表的なめっきの分類と種類」についての記事です。

私は機械装置業界の中の人ですが、普段扱っているめっきは、亜鉛メッキ、無電解ニッケルメッキ、硬質クロムめっき、などですが実際にはその他多くのめっき存在します。

身近な台所用品や家電製品、車、アクセサリーなど、、、装飾や腐食などの目的で様々な金属や樹脂に施されているのがめっきです。

そこで今回の記事では、多くの種類があるめっきのなかでも代表的なめっきを取り上げて特徴をまとめて紹介しようと思います。

記事の目次

代表的なめっきの分類と種類

めっきとは

めっきは私たちの生活には欠かせない技術ですが、では皆さんはめっきと聞くとなにを思い浮かべますか?

私はめっきと聞いて真っ先に思い浮かぶのは「トロフィーの金色のめっき」ですね。

そもそも「めっき」とはなんのことなのか?と言いますと、、、

めっきとは

-

金属や樹脂の表面に薄い被膜を施すこと

大きなくくりで表現すればこうなるでしょう。

ちなみにめっきの語源は滅金(金が滅する)が由来という説があります。これは、金を固着する方法に関係しています。

金を固着させる方法とは、水銀に金を溶かして(金色がなくなり銀色になる=滅金)、その合金を対象物に塗布して加熱し水銀を蒸発させて金を表面に固着させる方法のことです。

ですから、めっきは日本語なので、カタカナ表記のメッキ(外来語?)は間違いとなるようです。

基盤には金めっきされています

さて「めっき」と一口にいっても、実はもの凄く種類が多く、それぞれの特徴が異なるのですべてを覚えることは難しいです。

そこで次項からは、機械装置に関わるめっきや私生活でも親しみのあるめっきなどの代表的なめっきについて紹介していきます。

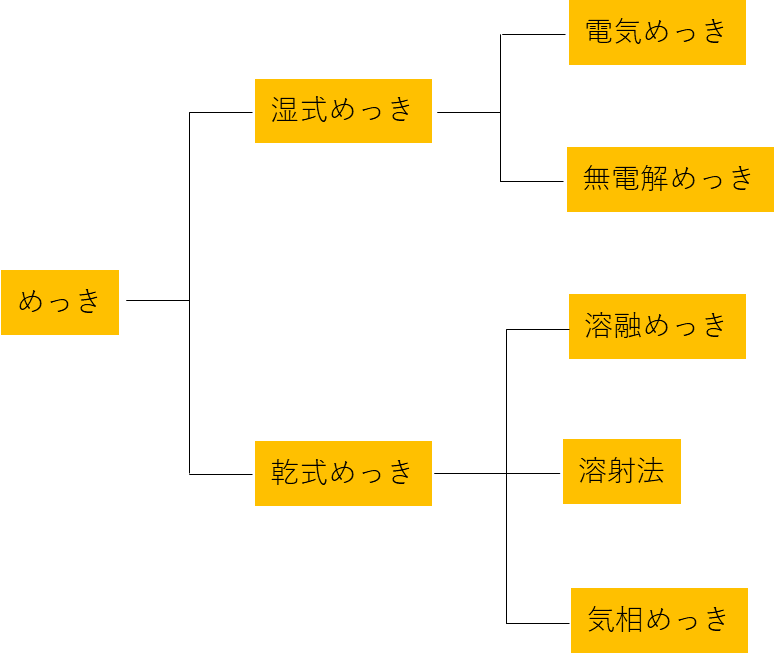

代表的なめっきの分類

めっきにはいろいろな手法があり、下記のように細かく分類されています。

めっきの分類

この中でも電気めっきが主流のめっきとなっており、その他の無電解めっき、溶融めっきも身近なめっきの手法です

-

電気めっき・・・電気を通す材料に電気分解によって金属イオンを還元して皮膜を生成させる方法

-

無電解めっき・・・電気を使用しないめっき。化学反応によって金属の皮膜を生成させる方法。80度~90度の高温でおこなう。

-

溶融めっき・・・溶融金属に製品を漬けることで金属の皮膜を付着させる方法

代表的なめっきの種類

めっきは機械装置に使われる部品だけでなく、私たちの普段の生活でもとても身近な存在です。

代表的なめっきの種類は、前項のめっきの分類で紹介した「電気めっき」「無電解めっき」「溶融めっき」に分類されます。

代表的な電気めっき

- 電気亜鉛めっき(光沢クロメート、三価クロメート)

-

硬質クロムめっき

-

亜鉛めっき

-

金めっき

-

銀めっき

代表的な無電解めっき

-

無電解ニッケルめっき

代表的な溶融めっき

-

亜鉛めっき(トタン)

-

スズめっき(ブリキ)

いかがでしょうか?一度は聞いたことがあるめっきの名前ではないでしょうか?

それでは、ここで紹介した代表的なめっきについてまとめていきましょう。

代表的な電気めっき

まず初めに、私が感じている電気めっきの最大の欠点を説明しておきます。

電気めっきの最大の欠点これです

-

膜厚が不均一

膜厚が不均一とは、部品の形状が下記のようなときにバラつきが出ることです。

-

凸=厚い

-

凹=薄い

-

角=厚い

-

R=均一

電気めっきの膜厚が不均一になる理由は「電流が集中する部分の皮膜が厚くなる」特徴があるためで、この特性のおかげでめっき前は精度が良くても電気めっきしたら膜厚がバラバラなので部品の精度が悪くなってしまうことがあります。

ですから精度が必要な場合は、電気めっきは不適なので無電解めっきを施すことが一般的です。

参考

*表面処理の膜厚の検証についてはこちらの記事をご覧ください

-

-

表面処理の問題点と膜厚を検証する【めっきの違いで精度が変わる】

今回は「表面処理の膜厚と問題点/表面処理の種類と膜厚の検証」についての記事です。 機械装置に関わっていると ...

続きを見る

それでは、この欠点を踏まえたうえで代表的な電気めっきを紹介していきます。

電気亜鉛めっき(光沢クロメート、三価クロメート)

電気亜鉛めっきとは、亜鉛の皮膜を析出させる表面処理で、鉄や鋼の腐食(錆)防止の目的で使用される代表的なめっきです。

亜鉛の皮膜は傷やピンホールができても亜鉛皮膜が溶解する(犠牲防食)ため鉄や鋼が腐食しにくい特性があります。

また電気亜鉛めっきは基本的に、クロメート処理や塗装の下処理として施すもので、電気亜鉛めっきのままで材料を使用することはありません。

三価クロメートのねじ

特徴

-

腐食防止目的では代表的なめっき

-

耐腐食性がある

-

めっき作業が簡単

-

安価

-

酸化して変色する(クロメート処理すれば問題ない)

-

クロメート処理や塗装の下処理として使用する

使用用途

-

ボルト、ナット

-

機械装置の部品

など

クロメート処理

電気亜鉛めっきはクロメート処理の下処理と言いましたが、ではクロメート処理にはどのような種類があるでしょうか?

代表的なクロメート処理は下記の2つです

-

光沢クロメート・・・通称ユニクロメッキと呼ばれる。皮膜には有害な六価クロムを含んでいるので近年減少傾向です。

-

三価クロメート・・・有害な六価クロムを含んでおらず、三価クロムが主成分のクロメート処理です。光沢クロメートの代わりに普及してきていますが、高価で納期が掛かる場合があります。

クロメート処理は、電気亜鉛めっきされた材料にクロム酸化合物の溶液で処理したもので、皮膜に傷がひび割れが起きても光沢クロメートの場合は6価クロムが自己修復して腐食を防止します。

参考

*ユニクロめっきの有害性についてはこちらの記事をご覧ください

-

-

ユニクロめっきの六価クロムは有害で規制あり【三価クロメートに移行します】

今回は「ユニクロめっきの六価クロムは有害で規制あり」についての記事です。 ユニクロめっきと言えば、金属の表 ...

続きを見る

硬質クロムめっき

硬質クロムめっきとは、六価クロムまたは三価クロムのめっき液で表面処理され、最大の特徴は名前のとおり「皮膜が硬い」ことです。

硬質クロムめっきと類似に装飾クロムめっき(フラッシュめっき)がありますが、その違いは膜厚の厚さです。硬質クロムの方が膜厚が厚く(おおよそ1㎛~100㎛)、装飾クロムは膜厚が薄い(おおよそ0.1㎛~1㎛)です。

クロムめっき

特徴

-

光沢が良い

-

光の反射率が高い

-

皮膜が非常に硬い(HV750~1000)

-

耐摩耗性が高い

-

耐食性良好

-

摩擦係数が低い

-

細かなクラックによって保油性がよい(めっき処理中にマイクロクラックが入る方法がある)

膜厚

-

電気めっきの中でも膜厚の均一性が特に悪いので、めっきする方法に工夫が必要

-

膜厚は1㎛~100㎛程度(めっき業者によって違いがあります)

使用用途

-

ロール

-

シリンダ、ピストンリング

-

金型

-

摩耗した部品に硬質クロムめっきで肉盛りが可能

など

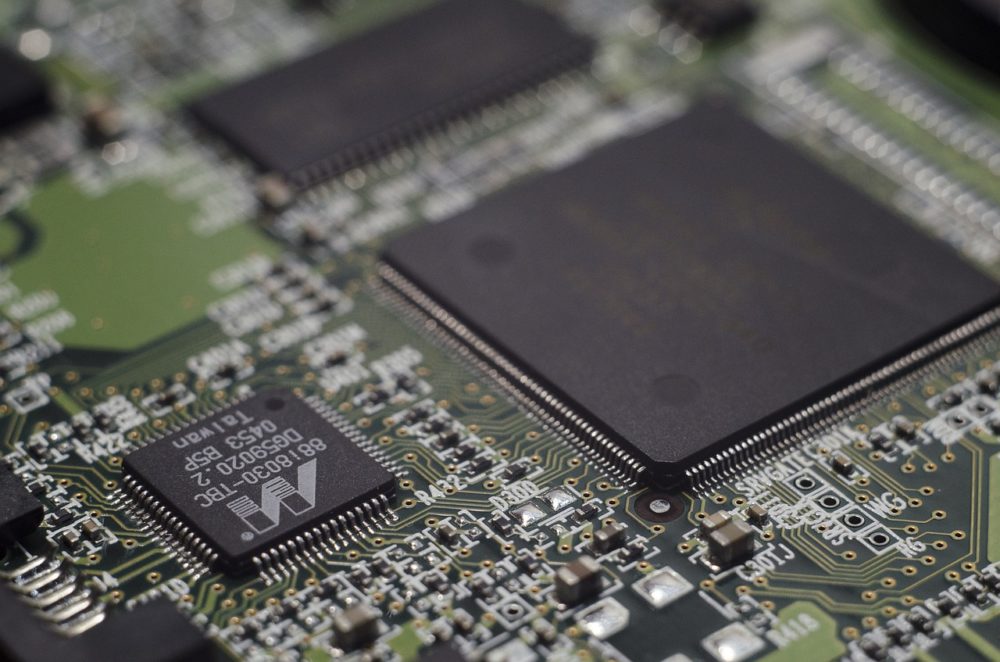

金めっき

金めっきは、シアン系のめっき浴で表面処理することが一般的ですが、シアンの毒性や環境問題を懸念してシアン以外のノンシアン系めっき浴での表面処理も開発されているようです。

また金めっきには電気めっきだけでなく無電解めっきもあり、硬度も軟質と硬質の種類があります。

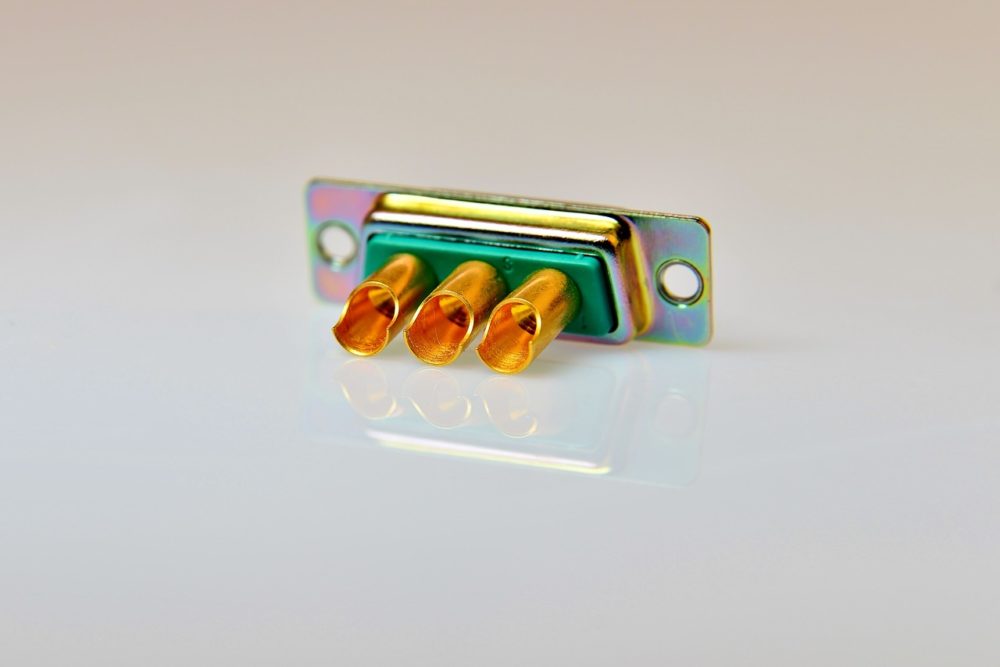

金めっきされたコネクタ

特徴

-

装飾用途から工業用途まで幅広く使用される

-

金色で美観が良い

-

金属安定が高く耐食性が良い

-

はんだの付きがよい

-

導電性がよい

-

熱伝導性がよい(一番良いのは 銀 ⇒ 銅 ⇒ 金 の順番)

使用用途

-

アクセサリー

-

楽器

-

プリント基板などの電子部品

など

銀めっき

銀めっきとは、シアン化銀めっき浴で表面処理することが一般的ですが、シアンの毒性や環境問題を懸念してシアン以外のノンシアン系めっき浴での表面処理も可能になってきています。

また銀めっきには電気めっきだけでなく無電解めっきもあり、硬度も軟質と硬質の種類があります。

銀めっきの食器

特徴

-

装飾用途、洋食器、電子部品、まで幅広く使用される

-

空気に触れると変色しやすい

-

導電性がよい(金属の中で一番)

-

熱伝導性がよい(一番良いのは 銀 ⇒ 銅 ⇒ 金 の順番)

-

光反射性がよい

-

はんだの付きがよい

-

抗菌性が強い

使用用途

-

プリント基板などの電子部品

-

金管楽器

-

食器

-

反射板

など

代表的な無電解めっき

無電解めっきはその名の通り、電気を使用しないめっきです。

電気めっきは電気の流れやすさによる「膜厚の不均一」の欠点がありましたが、無電解めっきは電気を使用しないので「膜厚の均一性が非常に高い」です。

ただし、費用が高価となるので機械装置に使用される部品では、基本的は電気めっきを施し、精度が必要な部品にのみ無電解めっきを施すのが一般的です。

無電解ニッケルめっき

無電解ニッケルめっきは電気を使用せずに、化学還元によって皮膜を生成させるめっきで、使用する還元剤によって種類があります。

無電解ニッケルめっきは3種類あります

-

還元剤に「次亜リン酸」を使用する無電解Ni-Pめっき・・・ニッケルリンの皮膜となる。一番普及している無電解ニッケルめっき

-

還元剤に「ホウ素化合物」を使用する無電解Ni-Bめっき・・・ニッケルホウ素の皮膜となる。Ni-Pより優れているが高価

-

還元剤に「ヒドラジン」を使用する無電解純Niめっき・・・純粋なニッケルの皮膜となる

この中でも一番普及しているのが無電解Ni-Pめっき(ニッケルリン)で、通常、無電解ニッケルめっきと言えば無電解Ni-Pのことです。

無電解Ni-Pめっきや無電解Ni-Bめっきは、リンとホウ素の影響により「耐摩耗性」や「硬度が高い」のですが、その反面「電気伝導率が低い」「はんだの密着性が悪い」と言ったデメリットがあります。

無電解純Niめっきは、「耐摩耗性が劣る」ですが「電気伝導率が良く」「はんだの密着性も良好」です。

それでは一番普及している無電解Ni-Pめっき(ニッケルリン)の特徴をまとめておきます。

-

硬度が高い(500HV)

-

熱処理するとさらに硬度が高くなる(1000HV)

-

耐摩耗性

-

電気を通さない素材にもめっきできる

膜厚

-

電気を使用しないので膜厚が均一

-

膜厚は1㎛~100㎛までコントロールできる

使用用途

-

精度が必要な部品

-

ピントン

-

シャフト

-

金型

など

代表的な溶融めっき

溶融めっきとは、亜鉛、スズ、アルミニウムなどを融点以上に加熱して液体にし、鉄や鋼を漬けて皮膜を付着させてめっきする方法です。「どぶ漬け」や「てんぷら」とも呼ばれます。

溶融亜鉛めっき(トタン)

溶融亜鉛めっきとは、亜鉛を溶融し液体にして鉄や鋼を漬けて皮膜を付着さるめっきで、耐腐食性が高いので屋外で使用する材料に使用されることが多い。

また、亜鉛の皮膜は傷やピンホールができても亜鉛皮膜が溶解する(犠牲防食)ため鉄や鋼が腐食しにくい特性があります。

*通称トタンと呼ばれる板は、溶融亜鉛めっきされた鋼板のことです。

トタンのジョウロ

特徴

-

大物や長尺のめっきが可能

-

耐腐食性が非常に高い

-

保護皮膜作用

-

犠牲防食作用

-

密着性が高い

-

液が付着すればめっきできる(電気を使用しないので膜厚が左右されない)

皮膜

-

電気めっきよりも厚い

-

50㎛以上が可能

使用されるモノ

-

鋼管(鋼の配管)・・・通称「シロ」と呼ばれる

-

ダクト

-

トタン

-

道路の標識やガードレール

など

溶融スズめっき(ブリキ)

溶融スズめっきとは、スズを溶融し液体にして鉄や鋼を漬けて皮膜を付着させるめっきです。

スズの皮膜は柔らかいので傷やピンホールが出来やすく、犠牲防食作用がないので腐食しやすい。

*通称ブリキと呼ばれる板は、スズめっきされた鋼板のことです。

缶詰はブリキ

特徴

-

水分に対して耐腐食性が高い

-

有機酸に強い

-

人体への毒性が低い

-

はんだの付きがよい

-

塗装や印刷の下処理によい

-

柔らかい

使用されるモノ

-

缶詰や食器

-

おもちゃ

-

電子部品

-

軸受けや摺動面

など

めっきの分類と種類のポイントのまとめ

それでは、めっきの分類と種類について重要なポイントをまとめておきます。

ポイント

- めっきとは「金属や樹脂の表面に薄い被膜を施すこと」

- 電気めっきは、めっきの主流ですが膜厚が不均一な欠点がある

- 無電解メッキは、電気を使用しないので膜厚が均一で精度が良い

- 溶融めっきは、溶融金属に漬けるので厚いめっきが可能

- めっきの種類は多く、それぞれに特徴がある

以上5つのポイントが大切です。

今回は、代表的なめっきについてまとめてみました。めっきは身近な存在なだけに調べてみると面白いものですね。

参考

*めっきの勉強におすすめです。

参考文献:書籍【図解 めっき技術の基礎】

関連記事:【材料/溶接/加工/表面処理】

以上です。