記事の目次

制御盤組立の作業

今回は制御盤組立の作業フローの第3段階「配線作業」について私の場合を例として紹介しようと思います。

制御盤組立の作業フローは下記の通りです。

器具の取り付けが完了すれば、いよいよ配線作業となります。ひとえに配線と言いましても、制御盤には様々な系統の電線があり一体どこから配線をしていけばいいのか?迷ってしまいますね。

機能としては配線図の通りに繋がっていれば良いのでしょうが、実際には系統によって配線をする順番や配線方法などのテクニックがあります。

それでは次に配線作業の前提として注意事項と配線の順番についての私の考えを説明しようと思います。

配線の前提

配線作業は配線をする順番が大切です。手あたり次第の思い付きで配線してもキレイにはできないし、器具のトラブルが起きることもあります。

そう言った事が起きないように私は下記の順番で配線をしています。(実際には手順は多少前後する場合もありますが基本はこれです)

-

主回路3相交流

-

主回路単相交流

-

制御回路交流

-

COM(渡り配線)とアース

-

制御回路直流

-

通信ケーブル

この順番は簡単に説明しますと、「初めに交流を配線し最後に直流を配線する」と言う事になります。

その理由には「交流(AC)と直流(DC)の系統を分けて配線をした方が良い」からです。

なぜか?

交流と直流には下記の違いと問題があるからです。

-

交流(AC)はノイズが多い・・・電流が流れると磁界が発生する

-

直流(DC)はノイズが少ない

交流は主回路やモーターなどの駆動電源などに使用され、直流(DC)は信号線(センサ関係)に使用されることが多いと思います。

交流と直流の電線を混載して配線すると直流(信号線)にノイズが乗るので事で誤作動の原因になり正しく制御できなくなったり、機器が破損してしまう場合があります。

ですから「交流(AC)と直流(DC)の系統を分けて配線をした方が良い」と言う事になるのです。

それでは次に、このような問題を起こさないための対策を考えてみます。

-

結束バンドで交流と直流を一緒に縛らない

-

配線ダクト内で交流と直流の電線を区分けする(完璧に分ける事はできないが軽減はできる)

「結束バンドで一緒に縛らない」については説明は必要ないと思いますが、「配線ダクト内で区分けする」についてはどのような方法があるのでしょうか?

-

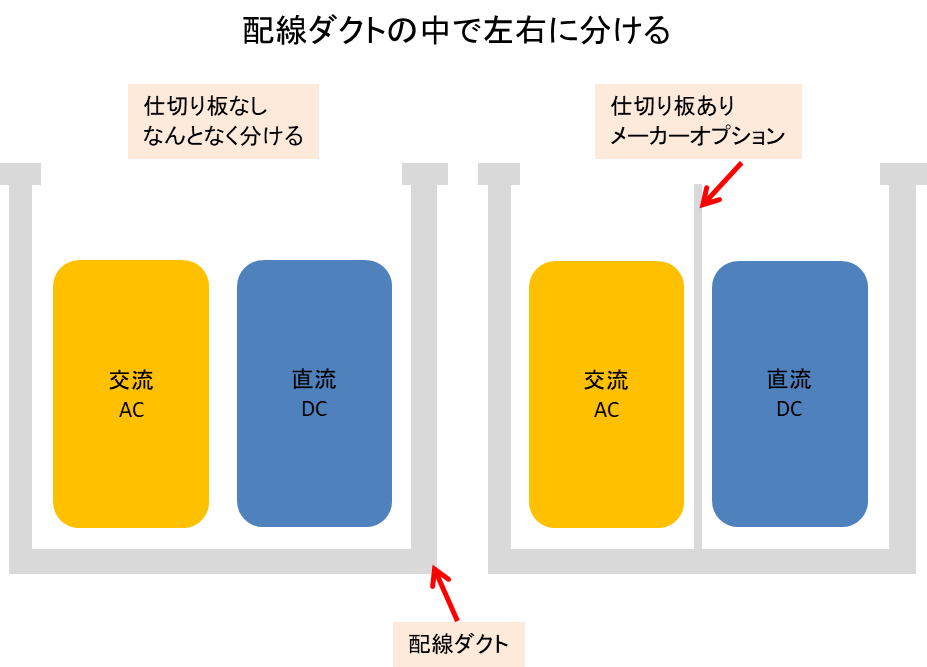

配線ダクトの中で左右に分ける

-

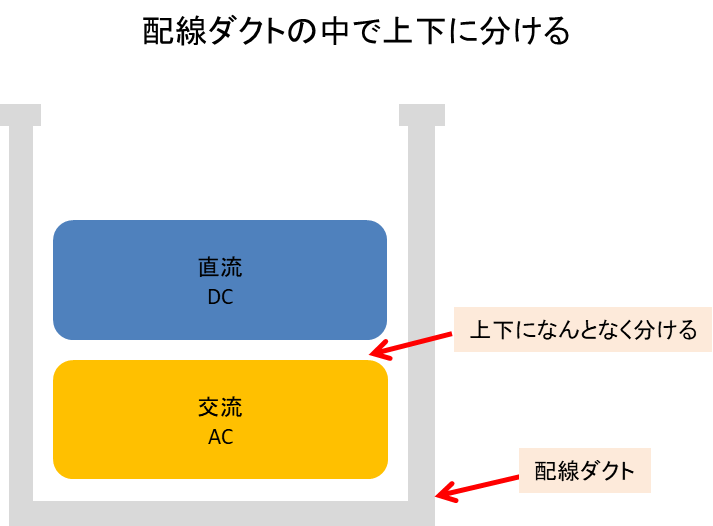

配線ダクトの中で上下に分ける

-

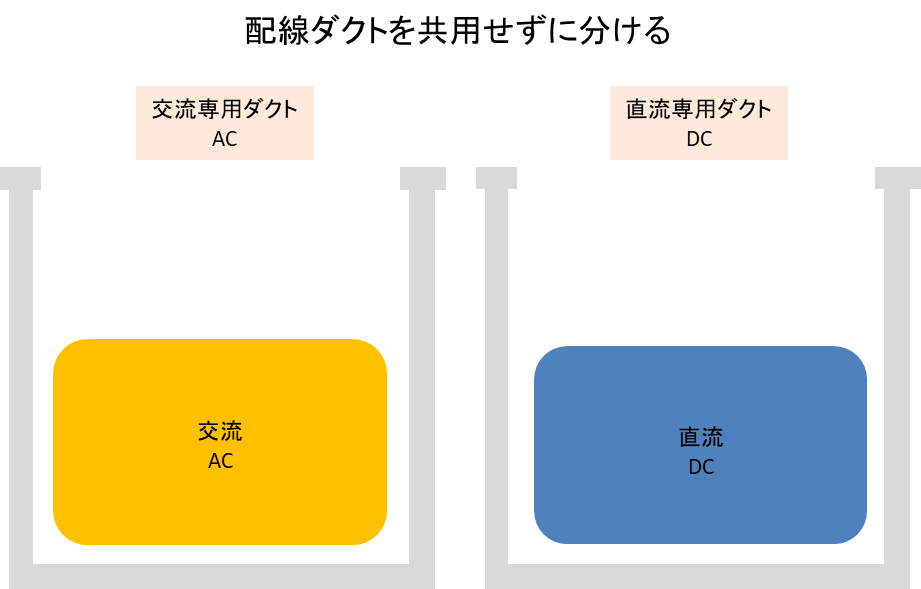

配線ダクトを共用せずに分ける

-

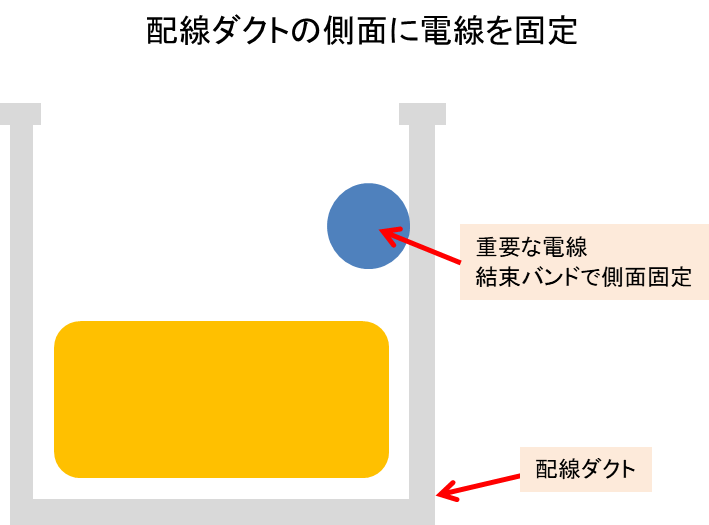

配線ダクトの側面に電線を結束して、他の電線と接触させない

このような方法があります。それでは下記のイメージ図で確認してください。

配線ダクトの中で左右に分ける

配線ダクトの中で上下に分ける

配線ダクトを共用せずに分ける

配線ダクトの側面に電線を結束

いかがでしょうか?交流と直流の区分けについてお分かりいただけたでしょうか?

この方法の中で私がおすすめする方法は「配線ダクトの中で上下に分ける」と「配線ダクトを共用せずに分ける」の方法です。

詳しく説明しますと、、、

「配線ダクトの中で上下に分ける」は初めに交流の電線を配線し終えて、次に直流の電線を配線することで可能です。

なぜ交流を初めに配線するか?と言いますと、

-

電線の本数が少ないので後戻りの作業が起きにくいからダクトの下に埋もれてもOK

-

直流の電線は数が多いので後戻りや、盤改造で配線変更などの対応がダクトの上部にあるとやり易い

-

交流から配線すると言う事は、配線図の電源供給部からの配線となるので作業の流れとしてイメージし易い

などの理由があります。

次に「配線ダクトを共用せずに分ける」方法は器具と配線ダクトのレイアウトにもよりますが、多少電線が長くなっても交流と直流の電線が混載しないように迂回して配線する事が可能です。ただし、100%分ける事は出来ずおおよそ7割の電線は分ける事が可能だと思います。

つまり、私の配線順番にはこのような理由があってのことなのです。

補足 配線ダクト

配線ダクトの中で分ける方法について私の意見をもう少し説明します。

*「配線ダクトの中で左右に分ける」

この方法は、配線ダクトから通線孔を通って器具と電線を接続する場合や配線ダクトの交差点で交流と直流の電線が交差してしまったり、仕切板がないと上手に分けられない、などが挙げられます。この方法で配線されているメーカーさんは多数あります。

引用抜粋:星和電機株式会社 カッチングダクト仕切板

*「配線ダクトの側面に電線を結束」

この方法は特定の数本の電線はこの方法が可能ですが、交流と直流の電線の束となると電線の本数が多いので難しいでしょう。

補足 結束バンド

制御盤組立で電線を結束する場合に結束バンドを使用することが常識となっています。

ここで注意したい事は、制御盤内は「結束バンドは白色か半透明を使用する」と言う事です。

その理由は「線番のマークチューブ」「電線の色」を見えやすくし、結束バンドの色が視界の妨げにならないようにする為です。

また盤外から入線してきたケーブルは黒色の結束バンドを使用することで、系統の区別もつきやすくなります。

白色の結束バンド

配線の前準備

配線作業をする前準備としてやっておきたい事が2点あります。

1点目は「線番や目印をマスキングテープで器具に張り付ける」と言う事です。

配線作業をする時に、配線図を確認する時間や電線を接続する器具を探す時間を短縮するために、器具にマスキングテープで線番や名称などを書いて貼っておくのです。

以前の記事の「器具の取付け【罫書きと穴あけ加工】」で器具に名称をラベルで張ると言いましたが、それでは不十分な場合に有効です。

マスキングテープで分かりやすくする

2点目は「線番をマークチューブに印字しておく」です。

線番を配線しながら印字するとそうとうな無駄な時間が発生しますので、一度に必要な線番を印字しておく必要があります。これはエアーチューブを配管するときも同じ事が言えます。

また、マークチューブは基本的には電線に通して使用しますので、電線の太さによってマークチューブの大きさも変える必要があります。ですから、こちらの記事「配線図で確認と準備をする」にあるように配線図に電線の太さなどの必要な情報を書き込んでおく意味があるのです。

配線作業

配線をする

冒頭でも説明したように、私が配線する順番は下記のとおりです。

-

主回路3相交流

-

主回路単相交流

-

制御回路交流

-

COM(渡り配線)とアース

-

制御回路直流

-

通信ケーブル

ここからはそれぞれのポイントを解説していきます。

圧着端子の圧着方法はこちらの記事をご覧ください ⇨ 「フェルール端子と裸圧着端子の圧着方法/Y形R形ブレード形」

1.主回路3相交流を配線する/2.主回路単相交流を配線する

「主回路3相交流」「主回路単相交流」この2つの系統のポイントは下記の2点です。

-

R形の裸圧着端子を使用

-

分岐は渡り配線ではなくブスバーから電線を分岐する方が良い。

主回路にはR形の裸圧着端子を使用します。R形はY形と違い接地面積が大きく確実に接続することが可能ですので、制御回路と違い主回路は電線が太く流れる電流が多いので確実に接続できるR形を使用します。

また、渡り配線は「安定した供給」「確実な接続」を考えて渡り配線が多くなるような場合はお勧めしません。ブスバーで分岐をしたほうが確実だと思います。

3.制御回路の交流を配線する

制御回路の交流の配線にはR形かY形の裸圧着端子を使用しますが、基本はY形で良いと思います。

器具の端子によってはY形しか取り付けできな場合もあります。

補足

R形はJIS規格ですが、Y形はJIS規格ではありません。つまりY形は一般的に使用されているのですが、客先の仕様によってはJIS規格ではないのでR形しか使用できない場合があります。

4.COM(渡り配線)とアース

私は交流の配線が終わってからCOM(渡り配線)とアースの配線をおこないます。

その理由について説明します。

COM(渡り配線)

-

COM(渡り配線)を早い段階でやっておくと、器具の端子や端子台が埋まっていくので接続間違いが起きにくい

-

COM(渡り配線)は直流系統が多いので交流の配線が終わった後に行いたい

-

COM(渡り配線)を最後におこなうと、元の分岐(端子の数)が足りず、分岐できる器具のあらゆる所から渡り配線をおこなうので大変な作業になってしまう

*補足 COM(渡り配線)は器具間で共用する電源系統の直流24Vが多く、例えばリレーのコイルや端子台が一番多いと思います。

アース

-

アースを接続する器具は無数にあるが、器具からアースの接続先はブスバーで集約されていることが多いので、まとめてやっておきたい

-

ノイズが発生する交流電線とアースを混ぜたくない

*補足 アースの配線の注意ポイントは必ずR形の裸圧着端子を使用する事です。R形を使用して確実な接地を行います。

アースのターミナル

上記のような理由により、COM(渡り配線)とアースを交流の配線が終わった後に行っています。

5.制御回路直流

制御回路の交流の配線にはR形かY形の裸圧着端子を使用しますが、基本はY形で良いと思います。

器具の端子によってはY形しか取り付けできな場合もあります。

補足

R形はJIS規格ですが、Y形はJIS規格ではありません。つまりY形は一般的に使用されているのですが、客先の仕様によってはJIS規格ではないのでR形しか使用できない場合があります。

6.通信ケーブル

一番最後に「通信ケーブル」を配線します。

その理由は、やはりノイズ対策です。交流は勿論ですが直流もノイズが発生しますので、そういった系統の電線と配線ダクトの中で区別したいのです。

一番最後に配線すれば他の電線に埋もれることがないので、ノイズの軽減には効果があると思っています。

ここまでの6項目が完了すれば配線作業は完了です。

導通確認と増し締めマーキング

配線作業が完了したら、次に行う事はテスターによる導通確認と端子のねじの増し締めとマーキングです。

*導通確認

導通確認は線番が同じマークチューブの電線の端子と端子間が間違いなく接続しているかの確認をテスター行います。

それと同時に配線図とも見比べて器具に接続する電線が間違っていないか?の確認を行いつつ、完了した系統も配線図にチェックを入れると確実性が増します。

*増し締めとマーキング

器具の端子のねじが適切に締付ができているか?の確認を手作業でドライバーで増し締めします。

私の場合は、配線作業時にはコードレスドライバーで締付をおこない、最終確認は手作業で確認を行います。

増し締めを行ったねじには必ずマーキングをしておきましょう。

ねじのマーキング

記名盤の取り付け

制御盤組立の締めくくりとして、端子台に記名板を印刷して入れます。

なぜ一番最後に記名板なのか?と言いますと、配線した都合で端子台の配列が変わる事があるためです。

例えば「配線作業前の予定では「P24」が4列端子台に必要だったが、実際に配線してみたら足りなかったので端子台を8列に増やした」

と言う事が起きえます。ですから配線都合で配線完了後に記名板を印刷して取り付ける方が良いのです。

配線作業のまとめ

今回の記事は少し長くなってしまいましたが、私が伝えたかったことは「配線の順番には理由がある」「順番決めて配線することで間違いが少なくなる」と言う事です。

勿論ここで紹介した方法は私のやり方ですから守る必要はないです。自分の考えや、やり方の参考にしていただければと思います。

参考

*制御盤組立の基礎知識のおすすめはこちら

関連記事:【電気配線/制御盤製作 】

以上です。