記事の目次

制御盤組立の作業

今回は制御盤組立ての第2段階の「器具の取付けと罫書きと穴あけ加工」について初心者の私の場合を例として紹介しようと思います。

制御盤組立の作業フローは下記の通りです。

器具の取付け【罫書きと穴あけ加工】

制御盤組立のメインは配線作業だと思っている方も多いかもしれません。私もそう思っていました。

しかし実際に制御盤組立をやってみると分かりますが、器具の取付けは非常に大切で制御盤の良し悪しが左右されてしまいます。

機械組立で例えるならば「装置のベースフレームのレベル出し/芯の罫書き作業」と同じ意味合いの重要性を担っています。

それでは私のやり方を例として「器具の取付け」について解説していく事にします。

器具の取付作業の順番は下記の通りです。

-

器具と配線ダクトの配置決定

-

罫書き

-

穴あけ/タップ加工

-

器具と配線ダクトの取付け

-

デバイスラベル貼り付け

この作業は「制御盤の中板と呼ばれる器具を取付ける板には穴あけやタップ加工がされていない」状態を前提にしています。詳しくは事項で解説しますが、この前提のもと上記の作業手順で進める事にします。

それではそれぞれの作業を解説していきます。

1.器具と配線ダクトの配置決定

前述で「制御盤の中板と呼ばれる器具を取付ける板には穴あけやタップ加工がされていない」と言いましたが、それはいったいなぜなのでしょうか?

実は器具の配置は電気設計の段階で決定していますが、機械部品と違いある理由によって器具の取り付け位置を明確に決めていません。

ある理由とは以前の記事「制御盤組立の曖昧さ/機械組立の目線」でも取り上げていますが、結論は「配線都合」だからと言う事です。

-

配線のやり易さ

-

美観(綺麗に見える配置)

-

器具同士の距離感(近すぎると問題がある時)

このようなポイントを押さえて「器具の位置」「配線ダクトの位置」を検討する事になるのです。

つまり大概の場合は何となく機器やダクトの配置がレイアウトされている図面があるだけなので、上記の項目で作業者が判断し最終決定しなけれしなければなりません。

と言う事は、もちろん機器の取付穴やタップは制御盤の中板に加工されていないと言う事になるので、作業者が器具配置の図面のように何となく器具を配置してみて全体のバランスを見ながら決定する事になります。

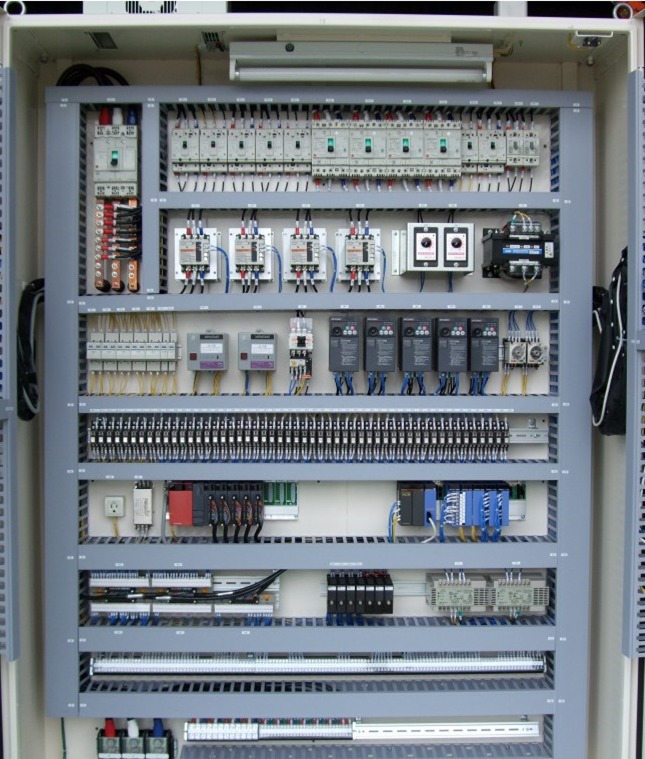

*下記の制御盤はお手本のような仕上りだと思います。見栄え、全体のバランスなど参考になります。

引用抜粋:制御盤.COM 導入事例

器具配置の作業順序とポイント

器具配置の作業順序は下記の通りです。

-

器具と配線ダクトを取付ける「中板」を盤から取り出して作業台に出しておく。

-

全ての器具をパッケージから取出し中板に配置図のレイアウトにおおよそで並べる。

-

器具の配置を検討しつつ、配線ダクトのサイズを決定しカットして中板に並べる。

まずはこのように進めて、器具と配線ダクトの配置を検討します。

*配線ダクトのカット方法はこちらの記事をご覧ください。 ⇒ 「配線ダクトやカッチングダクトのカット方法/綺麗に処理する」

配置の判断ポイントは「見た目のバランス」と「配線のし易い距離感」です。

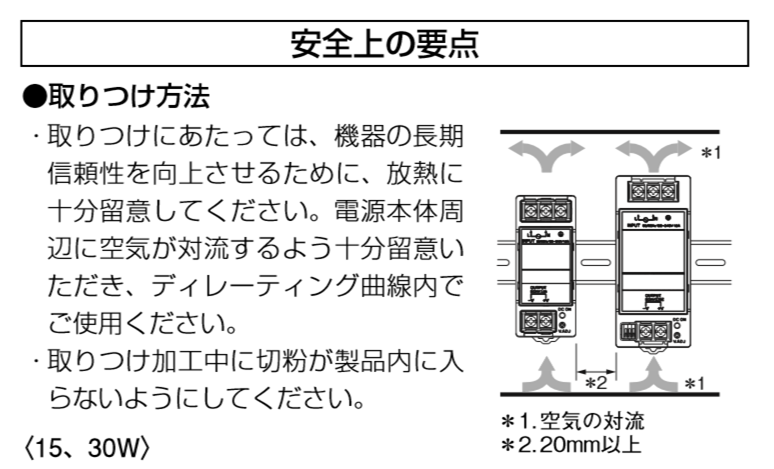

*「見た目のバランス」とは器具間の距離や配線ダクトのサイズ感を判断する事で、特に「器具の距離」に関しては「熱害」や「ノイズ」の影響で一定の距離を取る必要がある器具に注意が必要です。

引用抜粋:引用抜粋:オムロン パワーサプライカタログS8VS

例えば下記の器具は取付間隔をおおよそ20mm~30mm距離を取る必要があります。*詳しくは取説で確認します。

-

PLC

-

インバーター

-

ロボットコントローラー

-

パワーサプライ

-

トランス

逆に「リレー」や「ブレーカー」は隣り合って(距離0mm)並べて取付ても問題はありません。

*「配線のし易い距離」とは器具と配線ダクトの距離に関係しています。

例えば、器具と配線ダクトの距離が近すぎると下記の問題が起きます。

-

電線が折れ曲がって配線ダクトに入っている

-

電線に余裕がないので、器具に端子を接続しずらい(手が入らない)

-

線番(マークチューブ)が見えない

逆に言えば、器具と配線ダクトの間は下記の3点を守れば良いと言う事です。

-

器具と配線ダクトの間は電線は真直ぐに

-

器具に端子を接続し易い空間(レイアウトの都合上狭くなってしまう場合もあります)

-

線番(マークチューブ)が一目で分かるように、見えるようにする。

この3点を守ろうとすると、必然的に器具と配線ダクトの距離はおおよそ20mm以上となると思います。

もし自分で判断する事が難しい場合には、器具配置の図面を忠実に再現するか電気設計者に確認してもらう方が賢明でしょう。

*補足

最近の器具は中板に直接取付ではなく、DINレールにはめ込むタイプが主流ですので器具の取付が簡略化されています。

2.罫書き

器具の配置が決まったら中板に罫書き作業をおこないます。

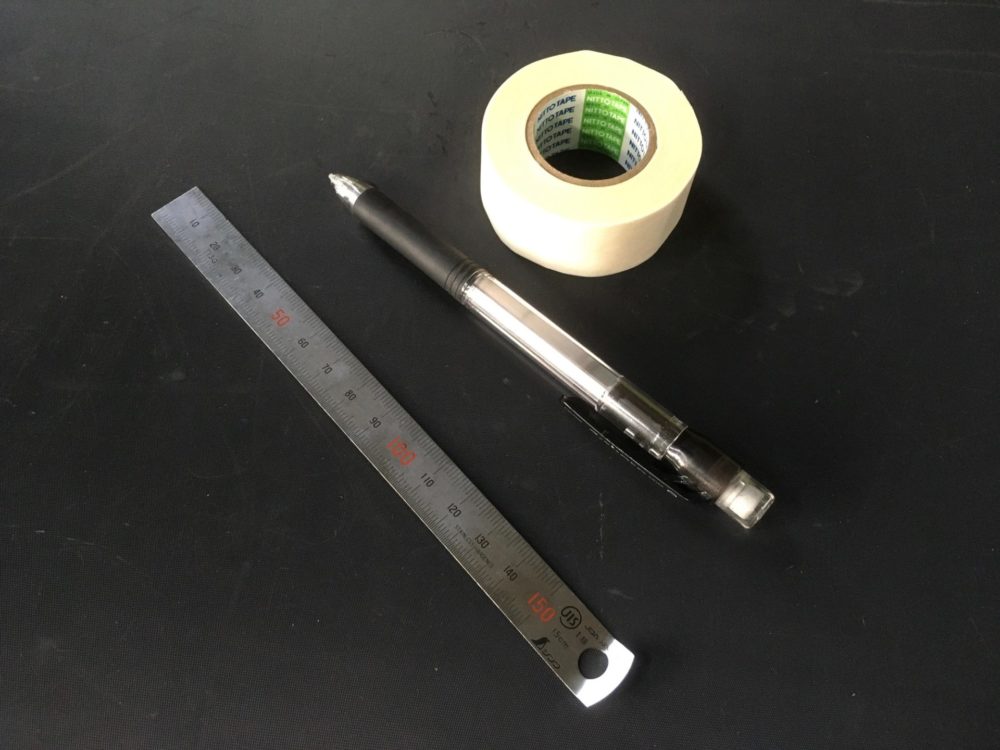

罫書き作業に必要なモノは下記になります。

-

鉛筆、シャープペンシル

-

マスキングテープ

-

差し金/直サシ/メジャー

中板の罫書きには簡単に消すことが出来る鉛筆やシャープペンシルが良いでしょう。

もし中板に直接罫書きたくない場合や何かの目印を貼り付けておきたい場合には、マスキングテープがおススメです。マスキングテープは低粘着の紙テープですので最適です。

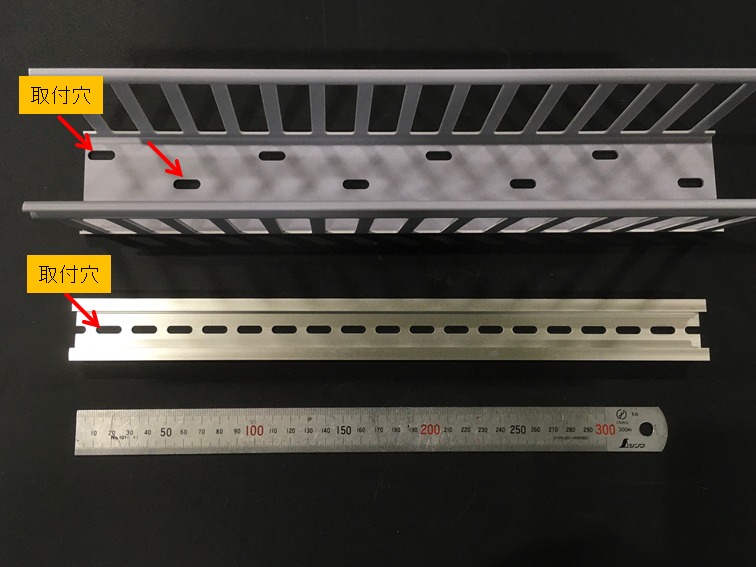

罫書き作業は前述で器具の取付けはDINレールが主流と言いました通り、DINレールと配線ダクトの罫書きがメインになります。

ここで注意したい事はDINレールや配線ダクトは取付け穴が沢山あり、どのくらいのピッチで固定したら良いか?と言う事です。

DINレールと配線ダクト

取り付けピッチは客先の仕様に指定があればそれに従いますが、何かの規格で決まっている訳ではないので基本的には作業者任せとなります。

私の場合ですと取付ボルトのピッチは200mm~300mm間隔としています。(例えば全長が300mmの場合には150mmピッチで3箇所固定します。)

補足

中板の目盛は10mm単位の枡目になっていますので、測定しなくても目盛りを合わせれば配置と罫書きは可能です。

3.穴あけ/タップ加工

中板に穴あけ/タップ加工

罫書きが完了したら、次の作業は穴あけ/タップ加工です。

ここで注意したい事は「中板に並べた器具や配線ダクトは穴あけ/タップ加工のキリ粉が絶対に混入しないように、棚などに保管して距離を十分にとる」と言う事です。

キリ粉は意外と飛散します。そして器具の中に入り込んだら気が付くことが無いし除去もできません。また加工完了後もエアーブローなどは避けるべきで、必ず掃除機で吸引して清掃するようにしましょう。

加工のポイント

穴あけ/タップ加工は中板の大きさの都合上、ボール盤ではなく電気ドリルや充電式ドリルで加工する場合が多いと思います。

加工のポイントとしては下記の2つの記事をご覧いただければ良いと思います。中板の板厚は薄いので難しい作業ではありません。

4.器具と配線ダクトの取付け

器具と配線ダクトの取付けには、使用すべきねじの種類が決まっています。

それは十字穴付き組込みP3ボルト(セムスねじ)です。客先の仕様で指定なければ基本的に鉄のメッキ品を使用します。

十字穴付き組込みP3ボルト

なぜ十字穴付き組込みボルトを使用するのか?

それは器具の端子のねじが「なべねじ」だからです。つまりプラスドライバーで締付け/緩めが出来るねじであるべきなのです。

締付けの軸力を必要以上に気にする必要のない制御盤ではこれが常識だと思います。端子がなべねじなのに、器具や配線ダクトが六角ボルト取付だったら面倒ですよね。

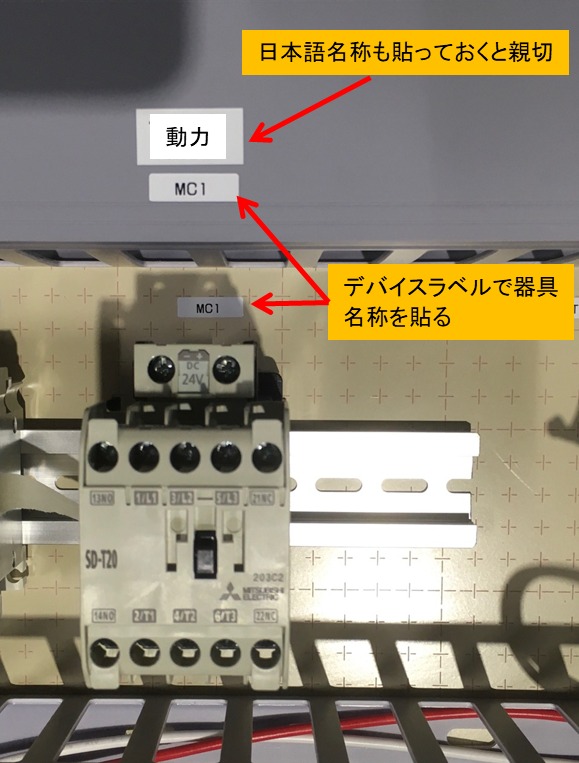

5.デバイスラベル貼り付け

器具の取付けが完了したら最後にやるべきことがあります。

それはデバイスラベルと呼ばれる器具名称専用のテプラで「全ての器具に名称(電気図面で与えられた名称)を貼り付ける」と言う事です。

*名称はテプラでもOKです。

制御盤には同じ型式の器具が無数にあり、一体どの器具が何の役目なのか?が分からないと配線間違いやトラブル対応、盤改造する時に面倒です。

装置で例えるならば「センサの名称が貼り付けてないのでマークチューブのI/Oから調べないと分からない」状況と同じです。不親切ですよね?

名称の貼り付け

器具名称の貼り付けは「中板」と「配線ダクトのフタ」の2箇所に貼ります。中板に貼っておくと配線作業時に確認が出来ますし、配線ダクトのフタに貼っておくと一目瞭然で認識できます。

また日本語(制御盤を納入する国の言語)で名称を貼っておくと親切でさらに分かり易いです。

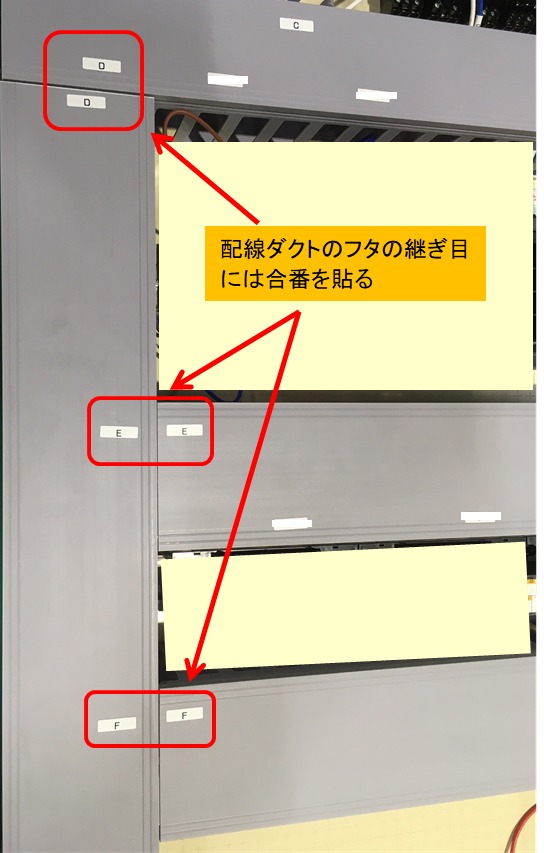

そして器具の名称の貼り付けに伴い、配線ダクトのフタの継ぎ目にも「合番」を貼り付ける必要があります。それは、配線ダクトのフタに器具名称を貼り付けるのでフタを違う場所に取付けると器具名称が分からなくなる為で、フタを制御盤のどこに取付けるのかを明確にしておきます。

配線ダクトのフタの合番

ここまでの作業が完了すれば配線の前準備の「器具の取付け」は完了です。

まとめ

今回は「器具の取付け【罫書きと穴あけ加工】」について解説しました。ポイントや注意したい事が沢山あります。配線した後でやり直す事は中々できませんから十分に検討して取付けてください。

参考

*制御盤組立の基礎知識のおすすめはこちら

関連記事:【電気配線/制御盤製作 】

以上です。