今回は「機械で正確に自動測定する方法」についての記事です。

私は測定専用の機械を組立てたことはありませんが、測定機能を持たせた機械装置は数多く組立してきました。

その経験から、機械にモノの状態を測定させることは難易度が高いことだと思っています。例えば、その場でうまくいっても顧客に納入したら「測定値がおかしい」ってなったり、そもそも測定値が不安定でばらつきがあるってことはよくあります。

そこで今回の記事では、私の経験をもとに機械装置で正確に測定するために必要なことをまとめておこうと思います。

記事の目次

機械で正確に自動測定する方法

機械装置の自動測定と人による手作業測定

測定はモノの状態を数値化することなので、品質保証に欠かせませんよね。

測定作業と言えば、ひと昔前では「人による手作業測定」が一般的でしたが、最近では人手不足が進みセンサの精度向上と価格の低下が後押しとなって、「機械で自動的に測定」することも増えてきました。

自動測定と手作業測定の違い

-

自動測定・・・決められた測定動作を人よりも高い精度で繰り返しおこなうことが出来る

-

手作業測定・・・測定する「力加減」、測定器の「当て方」、目盛りの「読み方」、測定の「方法」など作業者起因で値が変化してしまう

手作業測定は、臨機応変に様々な状況で、様々な形状のモノを測定できるメリットがありますが、その反面、測定者のスキルに依存する割合が多く、数値が細かくなればなるほど影響を受けます。

機械による自動測定は、モノを測定する「動作」の「安定性」が高く、測定者のスキルによるバラつきを改善することが期待できます。

機械に測定機能を持たせるポイント

機械に測定機能を持たせたときに、測定器、センサに問題がないことを前提とした場合、重要になることは「決められた測定動作を人よりも高い精度で繰り返しおこなうこと」ですが、実際には結構難しいことでもあります。

機械の測定機能の難しさ

-

安定した正確な測定結果が得られない

安定した正確な測定結果のために機械で自動化したのに、実際にやってみたら数値がばらついてしまうことや、見当違いな値が出る、、、、ってことがあります。

そもそもですが、検査機が得意な機械メーカーさんであればノウハウと実績があるのでこのようなことはないのかもしれません。ところが、検査機のノウハウがない、測定に関する知識が乏しい、機械に測定させる機能を持たせたことがない、といった機械メーカーさんは直面してしまう可能性があります。

参考

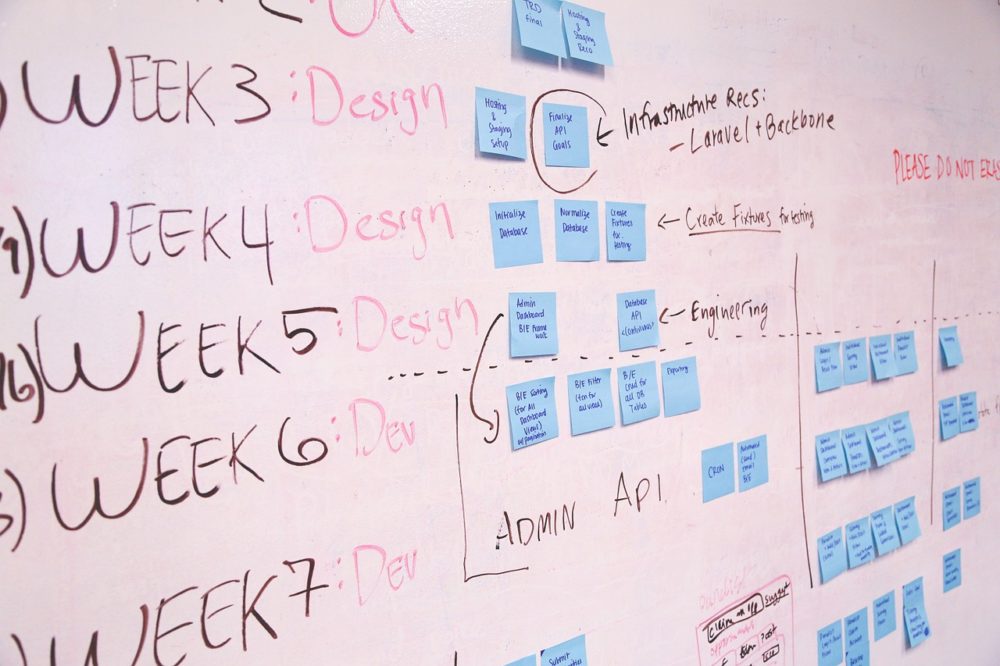

私が今までいろいろな機械を組立ててきた結果、機械に測定させるために必要なことを考えてみました。

- ノイズ対策

-

絶対的な剛性

- 可動部の精度

-

維持管理の仕組み

-

雰囲気の影響を受けないようにする

どのような環境で、どのようなモノを検査させるのか、それは顧客によって様々なので、そこに難しさがあります。

アウトラインであったり、湿度と温度が管理された測定室であれば、安定した測定結果が得られる条件が整っていることでしょうが、厄介なのは生産ラインの一部に検査機(測定機)を組み込んだり、搬送や加工をする機械の中に測定機能を持たせるときです。

このような状況では、測定には不向きな条件がそろってしまうので、ポイントを抑えておかないと、正確な測定ができません。

測定に必要なことは5つ

ノイズ対策

機械で測定する場合、人が測定値を読み取るわけではないので、測定値は通信ケーブルを通じて測定器のコントローラーやPLCとデータのやり取りをすることになるのですが、そこにはリスクがあります。

通信ケーブルのリスクはコレです

-

ノイズによって通信障害が発生したり、ケーブルにノイズが侵入してセンサやコントローラーが壊れる

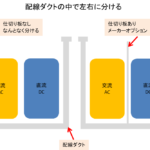

機械装置のノイズが発生しやすい部分は、電流が流れると磁界が発生する交流(AC)電源です。主にモーター、電源ケーブル、インバーター付近にノイズが発生しています。

センサや通信ケーブルなどの電子機器はノイズ弱いので、ノイズの影響を受けると、「測定できない」「数値が安定しない」「壊れる」と言った問題が起きます。しかもノイズの厄介なことは、「目で見えないこと」と「測定の調子がいい時と悪い時がある」ってことです。これによって原因の特定が難しいばかりか、絶対大丈夫って確信がもてなくなります。

引用抜粋:村田製作所 ノイズ対策部品/EMI除去フィルタ

電子機器に外部から強力な電磁波が加わると、回路に不要な電流が誘導され、意図しない動作を引き起こしたり、本来の動作を妨げる場合があります。外部から加わるエネルギーが強力なときは、電子機器が破壊されることもあります。外部から加わるエネルギーが小さくとも、放送や通信に使う電波に混入した場合は、放送や通信の電波の弱い場所では受信ができなくなったり、音声に異音が入ったり、映像が乱れたりします。このような外部の電磁波による障害を、電磁ノイズ障害と呼び、障害を与える電磁波を電磁ノイズ(以下ノイズ)と呼ぶことにします。

と言うことで、ノイズの対策の基本はコレになります。

-

ノイズの発生源の近くに、センサ、コントローラー、通信ケーブル、を配置しない

一般的には、ノイズの対策としてシールド線を使用するのですが、私の過去の経験では、ノイズの影響を受けやすい測定機器には効果がありませんでした。

なので、一番の対策はシールド線を使用し、さらにノイズの発生源から距離をとることです。目安としては最低100mm以上の距離です。そして、それに合わせて通信ケーブルに「シールド網線」や「シールド付きジッパーチューブ」を使う方法が最適です。

参考

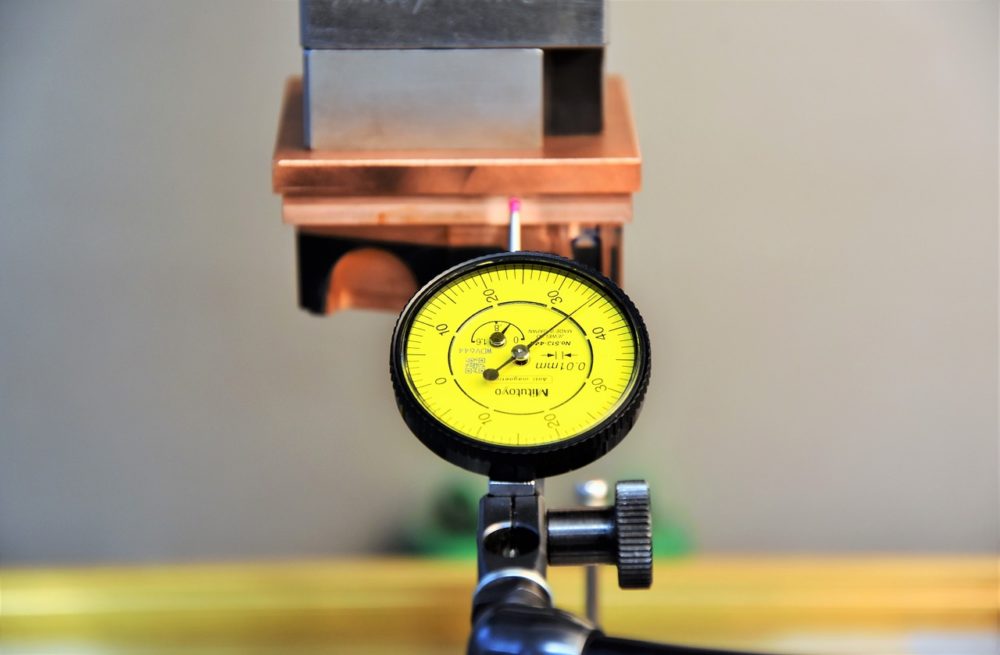

絶対的な剛性

測定によって得られる値は、バラつきや矛盾が生じてしまうことがあるのですが、その原因の一つに、測定する機構の剛性不足が挙げられます。

剛性不足によって起きることはコレです

-

振動で揺れる

- 経年劣化で機械精度が狂いやすい

- 測定したときに、機械側が変形する

-

作業者が触れたときに機械精度が狂う

このようなことが起きると、正確な測定値が得られないばかりか、測定エラーとなることもあります。

そこで、これが必要です。

-

過剰と思われるくらいの剛性が必要

測定する機構をパット見た時に、もし「安心感」「しっかり感」が感じられない場合は、おそらくうまくきません。その場ではうまく測定できたとしても、顧客に納入してからクレームが来るかもしれない不安が残ります。

具体的に、どの程度の強度が必要なのか?は設計段階でしっかり検討しなければなりませんが、組立側の私の感覚で言えば、測定機能のある場合は測定機能がない場合よりも1.5倍以上の強度、厚さが必要だと思います。

もし、剛性の強化以外の方法を考える場合は、コレがおすすめです

-

測定する機構をその他のパートと完全に切離して、外部から全く影響を受けないようにする

ベースフレームを分割し連結プレートを廃止、カバーで区画などをすることで機械的な接点を持たせません。これによって、測定値のばらつき要素を低減できますし、測定値にばらつきが生じても、原因の特定が容易になる利点もあります。

可動部の精度

機械でモノを測定すると言うことは、必ず可動する部分が関係してきます。

-

モノを移動させて測定するのか

-

測定器、センサを移動させて測定するのか

可動部は動くたびに精度が変化するリスクがあって、精度の変化はそのまま測定値のばらつきとなってしまいます。

機械精度の変化を最小限にするためには、、、

-

製作部品と購入部品の単体精度を厳しめにする

-

部品をバラシて再度組付けたときの再現性を確保する

-

測定動作の繰り返し精度の誤差が測定値の許容誤差以下になる構造と組立精度

いくら剛性を高くしても、維持管理しても、そもそもの部品精度が低ければ測定するたびに測定値にばらつきが発生します。なので、まずは部品の精度はしっかり検討します。

測定するユニットは分解して組付けたときに、元の精度に復元できなければなりません。再現性を確保するためには、部品単体の精度は勿論必要ですが、忘れてはいけないのが位置決めです。位置決めは誰が組立てても、何度も分解組立をしても、元の精度に戻すために必要な構造です。

測定動作をした時に、測定値にばらつきが発生することがありますが、可動する以上仕方がないことです。なので、繰り返し精度の誤差が顧客が要求している測定値の単位に影響がないように、構造の検討と精度の高い組立をおこなって許容誤差以下となるような繰返し精度とします。

参考

*再現性、繰り返し性についてはこちらの記事が参考になります

-

-

再現性は機械装置に必要【基本要素の精度を測定する】

今回は「再現性は機械装置に必要」についての記事です。 私は部品の精度や機械装置の測定をすることが多いのです ...

続きを見る

維持管理の仕組み

機械装置には必ず可動部、回転部などの「動く部分」がありますが、「動く=摩擦」は「摩耗」となるので、稼働させれば徐々に摩耗が進行し機械精度が低下します。結果、その影響は測定値に現れるので、正確な測定ができる状態を維持管理する仕組みが必要となります。

例えばこのような、維持管理の方法があります

-

日常点検をする

- 部品の交換周期を決めて、時期が来たら交換する

-

測定器、センサの測定値の誤差の確認と校正をする

日常点検は点検項目を作成して、始業前やロットの切替わりなどのタイミングで毎日継続します。点検の内容は「給油」と「清掃」を基本とし、その他の点検項目をチェックリストにして不具合の早期発見に努めます。

日常点検をしっかりおこなっても、部品の摩耗は防げません。そのため、消耗品の交換周期を予め決めておき、メンテナンス周期に合わせて交換します。壊れる前に、精度が低下する前に、先手先手で部品を交換することを、予防保全と言い、機械の健康管理をするために必要なことです。

機械をメンテナンスして機械精度を維持していても、測定器に狂いが生じることがあります。狂いの原因は、「機械の振動」「測定器の経年劣化」「何かにぶつかった」「作業者が誤って設定を変えてしまった」などの理由があります。なので、狂いが生じているのか?を定期的に点検する必要があります。点検の方法は、「マスター治具(基準となるもの)を使って誤差があるか検証」と「ゼロ点合わせをする」ことが一般的です。

このような維持管理の仕組みは機械メーカーが作成すべきですが、TPM(全員参加の生産保全)が浸透している顧客では独自に作成する場合があります。

参考

雰囲気の影響を受けないようにする

雰囲気とは周囲を取り巻く環境のことです。機械の測定に影響する雰囲気には「温度」「湿度」「風」「光」「チリ、ホコリ」などがあり、「測定するモノ」と「測定器、センサ」に精度変化の影響を与える可能性があります。

正確な測定結果が得られるようにするためには、測定室と呼ばれる「湿度」「温度」など雰囲気を一定に管理した部屋でおこなうことが望ましいですが、実際の製造現場では現実的ではありません。

そのため、雰囲気の影響を受けにくくするための工夫が必要です。

例えば、こんな雰囲気対策があります

-

集塵する

-

冷却をする

- カバーで覆う

-

断熱、遮熱をする

- エアーブローする

- フィルターでろ過する

-

光を通さないカバーを使う

もし、対策してもイマイチな場合は、最悪こんな方法もあります

-

温度や湿度などの雰囲気を別のセンサで測定して、測定結果を補正する

測定結果を補正するやり方は、真実の値との誤差が広がるリスクがあるので、雰囲気の測定値と補正値の算出に難しさがあります。なので、機械装置の試運転の段階で、様々な雰囲気パターンで何度も測定して検証をしておくとよいです。

ポイントのまとめ

それでは、機械で正確に自動測定する方法について重要なポイントをまとめておきます。

ポイント

- 生産ラインの一部に検査機(測定機)を組み込んだり、搬送や加工をする機械の中に測定機能を持たせると、正確な測定結果が得られないことがある

- 機械で測定するためには「ノイズ対策」「絶対的な剛性」「可動部の精度」「維持管理の仕組み」「雰囲気の影響を受けないようする」ことが重要

以上2つのポイントです。

*電源の異常やノイズの発生源特定には、こちらの機器がおすすめです

関連記事:【精度測定/精度調整】

以上です。