今回は「TPMと保全の種類」についての記事です。

機械装置の改造や新規製作において、エンドユーザーからの「情報」は非常に重要です。

そしてその「情報」には、実は「保全」が深く関わっていていることをご存じでしょうか?

保全は部品交換や修理をしているだけ、、、なんて思っていたら大間違いです。保全は大きな意味を持っているのです。

そこで今回は「保全の種類」と「機械装置メーカーができること」について解説しようと思います。

記事の目次

TPMと保全

保全の役目

保全とは、正常な状態を保つことです。

機械装置が正常に運転できる状態を、維持/改善していくことが保全活動です。

その昔、客先で聞いたことが印象的で覚えています。

-

保全は、異変に気が付く感性を身につけなければならない

-

保全は、いつなんどきでも、すぐに行動できるように武器(道具)を持っていなければならない

この言葉に、保全に対する強い使命感を感じたことを覚えています。

感性とは

感性とは、目で観た事実を正しく認識する能力であり、目で見えないものの異変を感じ取る能力です。

TPMの活動

保全と一口に言っても、どのような考えで保全をおこなうか?よって区別されています。

それは、TPM(Total Productive Maintenance)と呼ばれる活動に関係しています。

出典:株式会社日本能率協会コンサルティング TPMとは?

TPM(Total Productive Maintenance)は、製造企業が持続的に利益を確保できる体質づくり(儲ける企業体質づくり)をねらいとして、人材育成や作業改善・設備改善を継続的に実施していく体制と仕組みをつくるためのマネジメント手法です。「全員参加の生産保全・全員参加の生産経営」とも呼ばれています。

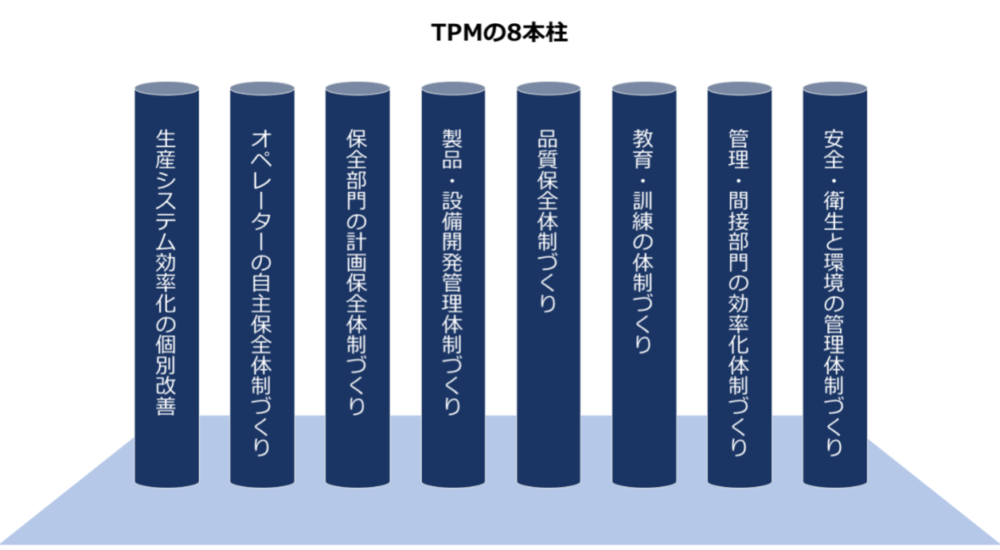

TPMはあらゆるロスをゼロにするために、8本の柱をもとに活動をします。

出典:株式会社日本能率協会コンサルティング TPMとは?

このTPMの8本の柱のなかに、「計画保全」と「自主保全」があり、保全はロスを防ぐ活動として位置づけられているのです。

保全の種類

TPMの8本柱の中で「計画保全」と「自主保全」とありますが、その違いについてまとめておきます。

計画保全

計画保全とは、あらかじめ保全作業の計画を立てて実施する仕組みのことです。

計画保全を4つの方式によって進めます。

- 予防保全(PM Preventive Maintenance)・・・設備が故障や劣化する前に整備すること

- 事後保全(BM Breakdown Maintenance)・・・設備が故障してから修理をおこない、原因を探る

- 改良保全(CM Corrective Maintenance)・・・設備を改善し、故障の対策や日常点検を容易にする

- 保全予防(MP Maintenance Prevention)・・・新規設備に自主保全性や保全性、今まで起きた問題を反映させる

予防保全(設備が故障や劣化する前に整備すること)の方法としては、さらに3つの方法に分類されます。

- 定期保全(TBM Time Based Maintenance)・・・部品の交換周期を決めて交換/管理する

- 予知保全(CBM Condition Based Maintenance)・・・周期的な点検/監視で劣化/摩耗が基準値に達したら交換する

- オーバーホール(IR Inspection and Repair)・・・定期的に分解し、使用不可な部品は交換する

*参考文献:トコトンやさしいTPMの本 (TPMトコトン研究会)

自主保全

自主保全とは、製造部門(オペレーター)が保全に頼らずに行う日常的な活動で、7つのステップがあります。

- 初期清掃・・・設備を清掃し、損傷の発見、給油と増し締めを行う

- 発生源・困難個所対策・・・ゴミや汚れの発生源、飛散の改善する

- 自主保全仮基準の作成・・・清掃仮基準と給油仮基準を作成する

- 総点検・・・設備のあるべき姿を学び、復元と改善をおこなう

- 自主点検・・・各点検表をみなおし、自主保全基準を作成し実施する

- 標準化・・・設備管理と生産管理の標準化をおこない、オペレーターが実施する

- 自主管理の徹底・・・1~6までの活動を会社の方針に従って、自ら推進していく

*参考文献:トコトンやさしいTPMの本 (TPMトコトン研究会)

新規の機械装置への反映して改善する

装置メーカーにできること

ここまでは、TPMと保全の種類について紹介してきましたが、では、私のような機械装置メーカー側に「できること」にはどのようなことがあるでしょうか?

機械装置メーカーにできることは、エンドユーザーで収集されたMP情報を重要視することです。簡単に言えば「お客様の声を聴く」と言うことですね。

MP情報とは、予防保全の目的である「新規設備に自主保全性や保全性、今まで起きた問題を反映させる」ための情報です。

実際に機械装置を使用している側(エンドユーザー)の情報は非常に重要です。残念ながら、機械装置メーカーの一方的な考えをエンドユーザーに押し付けていることも多々あり、その結果「扱いにくくて故障し易くて、修理が面倒になっていることがあります。

また、機械装置を新規で組立てている時や、試運転をしている時には、その機械装置に潜んでいる弱点や問題点は見えないもので、長期的に使用してみて初めて分かることが多数あります。

MP反映の目的

エンドユーザーから提供されたMP情報は、設計段階で反映させます。(図面が出来上がってからの変更は容易ではありません)

私が考えるMP情報の反映目的は下記の3つです。

-

故障しにくい

-

オペレーターが使い易い

-

修理やメンテナンスが簡単である

この目的をクリアすることによって機械装置の品質が向上することになり、結果、この機械装置によって生産される製品の品質も向上することになります。

しかし、MPを反映すると言っても、「予算」「納期」「物理的に困難」などの課題もあり簡単ではありません。

また、MP情報の認識の違いで、エンドユーザーの思惑から反れた設計してしまうこともあるので、打合せと価格設定は綿密に慎重に進めることが大切です。

MPの反映と機械組立の役割

MP展開は基本的に設計側の仕事となるのですが、実は組立側でも「できること」「やるべきこと」があります。

組立が「できること/やるべきこと」とは、「オペレーターが使い易く」「故障しにくく」「修理が簡単」の機械装置になっているか?の目線で組立作業から、試運転立ち上げまで行うことです。

例えばこんなこと

- 組立時に発生した問題点を独自のMP情報として収集し、以後の設計に生かす

-

設計でMP展開した内容が、実施されてるか?(ユーザーの意見が盛り込まれているか?)

-

保全性を考えて組立をおこない、修理しにくい、交換しにくい構造になっていないか?

-

自主保全がしやすい、「計器レイアウト」「表示」「消耗品の容易な交換」などになっているか?

-

早期に摩耗したり、故障の原因になる構造(メカ要因)や動作(ソフト)になっていないか?

-

オペレーターが操作し易い、ソフト(PLC)になっているか?(ボタンを押せば運転も原点復帰ができるなど)

私は実際にこのような考えによって、MP展開だけでなく、エンドユーザーの立場になって組立作業を行っています。

そして、問題点や是正が必要な場合には、その場で設計変更をするようにしています。

そもそも、組立段階で問題が起きないようにするためには「図面検討」が非常に重要なのですが、「図面検討をやらない」「問題点に気が付かない」こともあるので、組立段階でMP展開の有無の監視とさらなる改善が必要だと考えています。

参考

*図面検討についてはこちらの記事をご覧ください

-

-

機械装置業界の検図と図面検討の実態【悪影響はコレだ】

今回は「検図と図面検討の実態」についての記事です。 モノづくりをしていれば誰もが直面する問題や不具合。では ...

続きを見る

*設計の重要性についてはこちらの記事をご覧ください

-

-

機械装置の価値は設計で決まる【品質とコストダウンの考え方】

今回は「機械装置の価値は設計で決まる」についての記事です。 私は長年、機械装置の組立をしてきて、最近確信し ...

続きを見る

-

-

設計ミスは大きな損失【自分で図面を書いたら失敗した話し】

今回は「設計ミスは大きな損失」についての記事です。 先日、自分のプライベートな企画で部品を作ったら失敗して ...

続きを見る

まとめ

今回は保全の種類からMP展開による新規の機械装置への反映について、私の考えを踏まえて解説しました。TPMはエンドユーザーだけ活動ではなく、機械装置メーカーもエンドユーザーのTPM活動の一端を担っていると言うことを自覚して、価値のある機械装置を世に送り出すべきでしょう。

*TPMについては「トコトンやさしいTPMの本」がおすすめです。

関連記事:【仕事と思考】

以上です。