今回は「チタンの切削の難しさと対策」についての記事です。

最近、チタンやカーボンと言った特殊な用途に使用されていた材料が一般的になってきました。身近なもので言えば、車のマフラーにはチタン、外装品にはカーボン、のアフターパーツが普通になりました。

機械装置においては、私の職場でもチタンを使用する機会が増えてきましたが、チタンは加工が難しく難切削材と言われていて、経験が浅いと手を焼く存在です。

加工と言いますと、「結合加工(溶接など)」「板金加工(曲げなど)」「切削加工」などがありますが、最も多用される加工は穴あけを代表とする切削加工ですね。

そこで、今回の記事ではチタンの切削加工について問題点と対策方法をまとておこうと思います、

記事の目次

チタンの切削の難しさと対策

チタンは優秀だけど、切削が難しい

チタンには純チタンをはじめとして様々なチタン合金がありますが、全般的に言える特徴として「軽量」「耐食性が高い」「高強度」「人体に無害」が挙げられます。なので、航空/宇宙産業からレジャー用品や医療まであらゆる分野で使われています。

非常に優秀なチタンですがその反面、「材料が高価」「材料入手に時間がかかる」「加工が難しい」と言ったネガティブも抱えています。特に、加工が難しい問題は高品質のモノづくりの妨げになりますし、加工時間(納期)と加工費がかかってしまう原因でもあります。

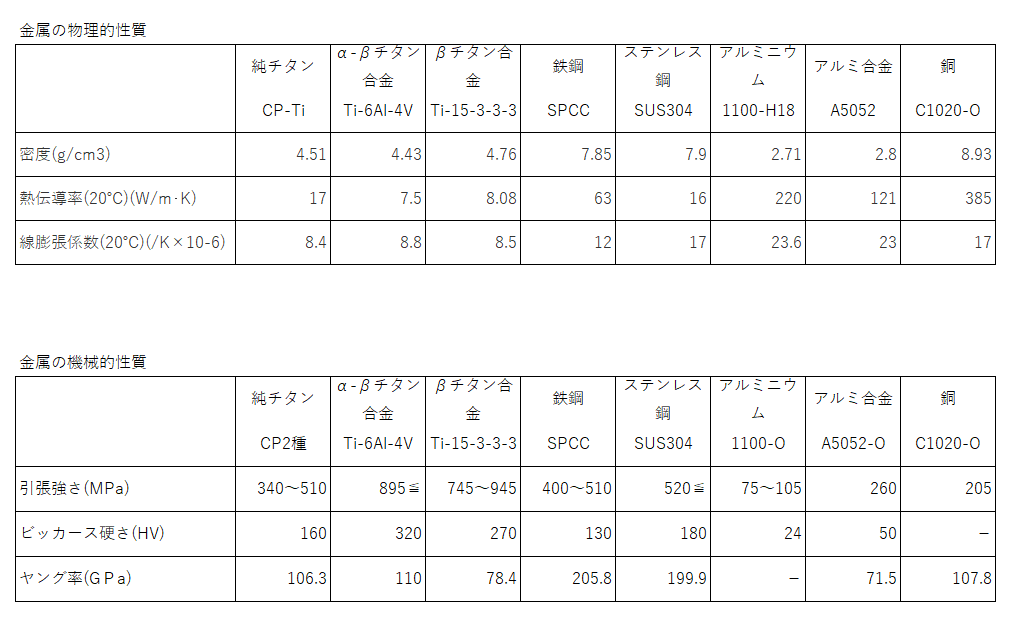

下記に、金属の物理的性質と機械的性質の中から加工に関係しような項目をまとめておきます。

物理的性質と機械的性質

切削の問題は「熱」

チタンには純チタン以外に、Al(アルミニウム)、Ni(ニッケル)、Nb(ニオブ)など様々な元素を添加した各種チタン合金があります。それぞれに特性が違いますし加工性も違うのですが、今回は特定のチタンに限定するのではなく、チタン全般に言える切削の難しさに関係することをまとめてみます。

加工の難しさに関係すること

-

発火する

-

熱伝導が小さい

- 加工中に変形する

- 切削抵抗の変動が大きい

ざっくり言いますと、一番大きな問題は「切削中に発生する熱」です。高温は切削の問題だけでなくチタン材の精度にも影響するので、高温になりにくい対策と高温になっても加工ができる対策が必要となります。

参考

因みにですが、チタンはステンレスと同様に熱伝導率が小さいので、「ねじ」が非常にかじりやすい特徴があります。もし、ねじがかじってしまった場合には「ねじ神様」が有効なのでおすすめです。詳しくは下記の記事をご覧ください。

-

-

かじりや焼付いたステンレスのボルトを外す方法【ねじ神様が最強】

今回は「かじりや焼付いたステンレスのボルトを外す方法/ねじ神様が最強」についての記事です。 ステンレスのね ...

続きを見る

加工の問題と対策ポイント

「発火する」の対策

そもそもチタンは自然界でチタン鉱石(チタン化合物)として存在していて、そこから化学反応(還元)によって酸素を取り除いてチタンを取り出しています。チタンは金属の中でも特に科学的に活性な部類で、酸素との結合力はアルミニウム化合物以上です。そして、チタンは常温では非常に強力な酸化被膜を形成していますが、高温になると活性になって化学反応が促進します。

高温になって化学反応すると起きる問題

-

切削したときの切りくずが燃える

切りくずは細かい方が燃えやすく380~510℃で発火し、切りくずよりも細かいチタン粉末の場合は、帯電しやすい樹脂製パイプで吸い込んでいたところ静電気で発火した事例があります。

発火させない対処方法

- 切りくずが高温になりにくい方法で切削する

-

燃えたら、「乾燥した砂」や「チタン専用の消火剤」を使用する

-

切りくずや切り粉が溜まっているところで、火気を取り扱わない

*切りくずが高温になりにくい切削方法は、次項の【「熱伝導が小さい」の対策】で紹介します

燃えたチタンの消火に、「水」や「炭酸ガス系の消火剤」を使用するのはNGです、さらに火の手が強まる危険性があります。なので、チタンを加工する現場には乾燥した砂や専用の消火剤で消火します。

その他にも、切りくずや切り粉が溜まっていると連鎖的に火の粉が燃え広がるので、グラインダー作業や溶接作業などの火の粉が飛散する作業は控えます。

そもそもですが、切りくずは貯めずに、こまめに清掃して処分するようにした方がいいです。

*参考に下記にチタンの燃焼動画を紹介しておきます。

「熱伝導が小さい」の対策

チタンはステンレスと同様に熱伝導が小さいので、切削によって発生した熱が全体に伝わりにくく、加工部の温度が高温になります。(チタンを切削すると、炭素鋼と比べて約200℃も高くなります)

高温になると起きる問題

-

切削工具が早期摩耗する

- 切りくずが切削工具に溶着して切削精度が低下する

- 切削工具とチタンが熱化学反応をして切削工具が摩耗する

高温になると非常に硬い切削工具であっても軟化してしまうので早期に摩耗して削れなくなります。さらには、高温によって切りくずが切削工具に溶着(溶けた材料が刃に付着する)するので、切削の精度が低下するし溶着したまま加工し続ければ工具は早期摩耗します。そして、チタンは高温だと化学的に活性になり切削工具と化学反応を起こして 焼付きやかじりを発生しやすくなるので工具が早期摩耗します。

発熱と高温の対策方法はコレです

-

切削速度を遅くする

-

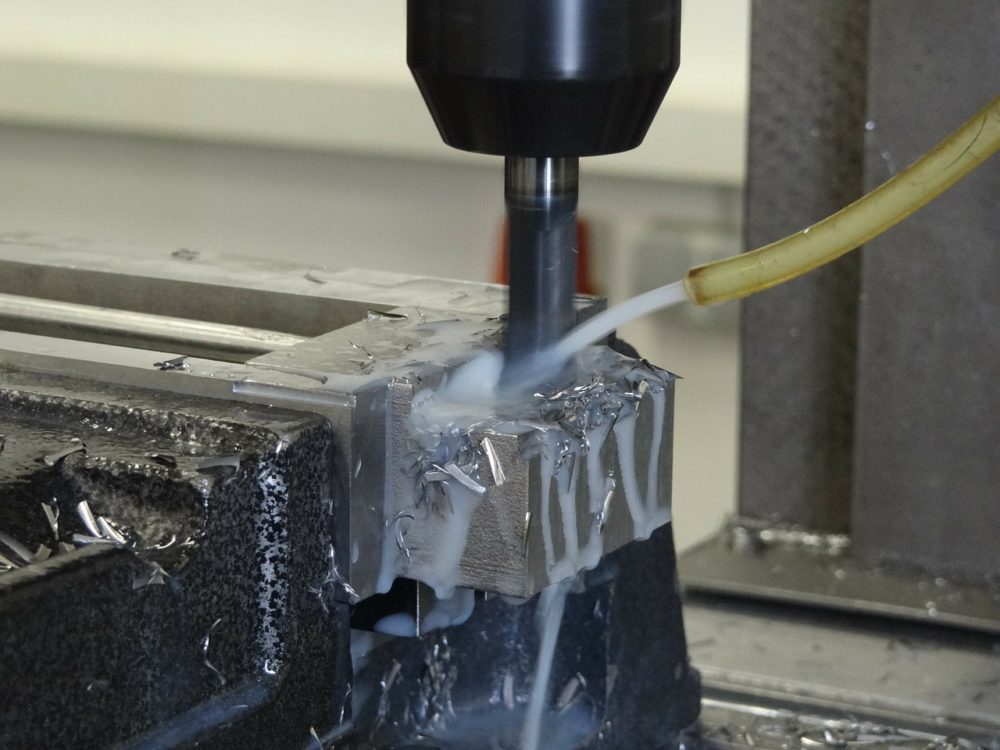

切削油を使って、冷却と溶着対策をする

-

「高温に強い」「摩耗に強い」切削工具を使分ける

-

連続加工せずに定期的にチタン材と切削工具を冷やす

*切りくずの発火の対策にもなります。

切削速度を遅くすると温度が上昇しにくくなります。例えば、炭素鋼の最適切削速度が150m/minであるとすると、チタンは50m/minとなり1/3にまで遅くします。

切削油には水溶性切削油と不水溶性切削油がありますが、水溶性は冷却に優れていて発熱しやすい高速切削に向いていて、不水溶性は溶着や焼付きの効果が高く低速切削に向いています。

切削工具には「硬さ」「耐摩耗性」「高温強度性」「熱伝導率の高さ」「チタンとの化学反応性の低さ」の条件が求められます。ですが、全てを網羅した切削工具もなかなかありません。加工の条件や実際に加工したときの仕上がりを確認して使い分けるしかないようです

例えば、ドリルで穴あけをした場合など、一部分に集中した切削をすると切削油をつかっても高温になりやすくなります。高温の対策がうまくいかない場合は、連続加工せずに間隔をあけて加工したり、切削工具を完全に冷やしてから再度加工するなどの対策をします。

「加工中に変形する」の対策

チタンは、ヤング率が小さいので力を加えると変形しやすい材料です。おおよそ、鋼の2倍変形しやすいです。*ヤング率とは、伸びの弾性率のことで、引っ張った時にどれくらい伸びるのか、を表す

変形すると起きる問題

-

精度が悪くなる

-

びびりが発生する

- びびりが発生すると切削工具が摩耗する

切削している部分には大きな力が発生するのでヤング率が小さいと変形します。変形した状態で切削すると、加工精度が悪くなるだけでなく振動が振幅してびびりも発生します。

びびりが発生すると切削面が波打った状態になったり、切削速度が変化するので切削工具の先端が摩耗します。

変形とびびりの対策

-

びびりが発生しない切削条件で加工する

-

びびりが発生しにくい切削工具を選定する

-

切削したときに材料が変形しにくい固定方法にする

びびりが発生しない切削条件は、切削工具の突き出し量を少なくして、回転数と切込み量の調整でびびりが発生しない安定領域を探します。切削速度はチタンの場合50m/minの低速度なのであまり変化させることができません。切削工具に関しては、刃の枚数が多いとびびりやすいので枚数を減らすと良いです。

そもそもの対策として、変形しやすいチタン材の固定方法を検討する必要があります。固定する方向と固定する点数などを工夫して変形しにくくします。ハンマーで軽く叩いて、振動する具合を確認すると分かりやすいです。

「切削抵抗の変動が大きい」の対策

チタンの切削抵抗は炭素鋼やステンレスに比べて低いのですが、「切削抵抗の変動が大きい」特徴があります。*切削抵抗とは材料を変形させて切りくずを発生させるときの抵抗

切削抵抗の変動が大きいと起きる問題

-

切削工具が摩耗しやすい

チタンを切削すると、断続的な変形によって細かい切りくずが生成されます。切れる、切れないを細かく繰り返すイメージです。そのため、切削工具が欠けやすく、切りくずが詰まりやすいので摩耗し易くなります。

切削抵抗の変動対策

- 切りくずの排出を積極的にする

- 切削工具の突き出し量を少なくする

-

摩耗しにくい超硬合金(K10)やダイヤモンド結晶体の切削工具を使う

切りくずが詰まると、熱がこもって高温になりやすいですし、刃が切りくずを巻き込むので、積極的に排出します。

切削工具をチャックした時の突き出し量を極力少なくすることで、工具の剛性が高くなるので切削抵抗が大きい場合、変動がある場合に有効です

切削工具の材料にはいろいろと種類がありますが、超硬合金(K10)とダイヤモンド結晶体の切削工具はチタンに対して比較的摩耗が穏やかです。

ポイントまとめ

それでは、チタンの切削について重要なポイントをまとめておきます。

ポイント

- チタンは「軽量」「耐食性が高い」「高強度」「人体に無害」の特徴があるが、切削が難しい材料です。

- 切削が難しい原因は「発火する」「熱伝導が小さい」「加工中に変形する」「切削抵抗の変動が大きい」です。

- チタン切削のポイントをまとめると、「発熱の対策」「加工条件の見直し」「チタン材の固定方法の検討」「最適な切削工具の選定」です。

以上3つのポイントです。

参考

*ステンレスについてはこちらの記事で紹介しています

-

-

ドリルでステンレスに穴をあける【SUSの特徴と切削油が不要な理由】

今回は「ドリルでステンレスに穴をあける【SUSの特徴と切削油が不要な理由】」についての記事です。 現場作業 ...

続きを見る

*チタンの性質を学ぶためにおすすめな本です。

*この記事は「現場で生かす金属材料シリーズ チタン」著:日本チタン協会 を参考にしています。

関連記事:【材料/溶接/加工/表面処理】

以上です。