今回は「ポンプのエア噛みの対処方法」についての記事です。

ポンプを使用した送液で良くあることに、配管に空気が入ってしまい、しかも中々抜けないので送液できないことがあります。これは、配管工事をした後やメンテナンスをした後などの「立上げ」作業で発生することが多い現象です。

配管に入ってしまった空気は抜けば良いのですが、「一体どこから抜けばいいかわからない」や「何度もエア抜きやっているけど空気が抜けきっていない」ってことがあり経験がものをいう作業です。

そこで今回の記事では、私が今まで経験してきたポンプのエア噛みについてどのような考えで、どうやって対処すればよいのか、についてまとめておこうと思います。

記事の目次

ポンプのエア噛みの対処方法

ポンプは配管に空気が入り込むと送液できなくなる

ポンプには様々な構造の種類がありますが、簡単にまとめますと「液体を送る機械」のことです。往復運動や回転運動によって液体を吸い込んで圧力差を発生させて液体を送ります。

ポンプによって液体を送ると言うことは当然ですが、配管やホースなどの管(くだ)による液体の通り道の接続が欠かせません。中でも機械装置の場合は耐薬品性や圧損やメンテナンス性などを重視して鋼管や塩ビ配管などの樹脂配管によって接続することが基本となります。

そんな中で複数の系統を何本も配管する場合、限られたスペースに太さが違う配管を何本も接続しなければならないので、効率の悪い配管ルートにせざるを得ないときがあります。

効率の悪い配管ルートとはコレです。

-

迂回している

なぜ迂回しているのか?

-

メンテナンス性や作業スペースを確保する配管ルートだから

-

複数の配管があるため、干渉しないようにお互いを避けるように配管するから

配管の系統が多くスペースも限られていると、設計段階で配管ルートを指定することが難しかったり、指定しても予定通りの配管ルートが無理なことがあります。

となると、実際に配管作業をやりながら「どうなのか?」を確認しつつ現合配管であったり現場都合の配管になってしまうのです。

と、ここまでは良くある話しで最終的には「配管が迂回していても液を送ることが出来れば問題ないでしょ?」ってことなのですが、実は配管ルートが迂回していることによってトラブルが起きることがあるんです。

配管ルートが迂回していいて起きるトラブル

-

ポンプの電源をONしても液が送れない、送られてこない

この原因はコレ

-

管内に空気が入り込んでいて、いくらポンプで吸込んだり吐出したりしても「空打ち」している

このようなトラブルは、ポンプの「種類」「吸込能力」「吐出能力」にも関係しているので、配管ルートが悪ければ必ず起きるトラブルではないです。

ですが、時々こんなことも起きるので液を送るためには「配管ルート」と「空気」が関係していることを覚えておくと良いです。

エア噛みの考え方

ポンプがエア噛みで液体を送れないときに「一体どこに空気が入り込んでいるのか?」と言うことは、正直な話し配管の中身を除くことができないので確定することは難しいです。

なので、配管ルートを加味しつつ今までの経験による「感」によって空気が入り込んでいるであろう部分に当たりをつけるしかありません。

そんな中で私の経験を紹介すると、配管に空気が入り込んでしまった通称「エア噛み」には2つの考え方があると思っています。

ポンプのエア噛みの考え方は2つ

-

吸込み側でエア噛みが起きている

-

吐出側の管内エアーが圧縮空気の作用で吸込み側の空気や液体を押し返している

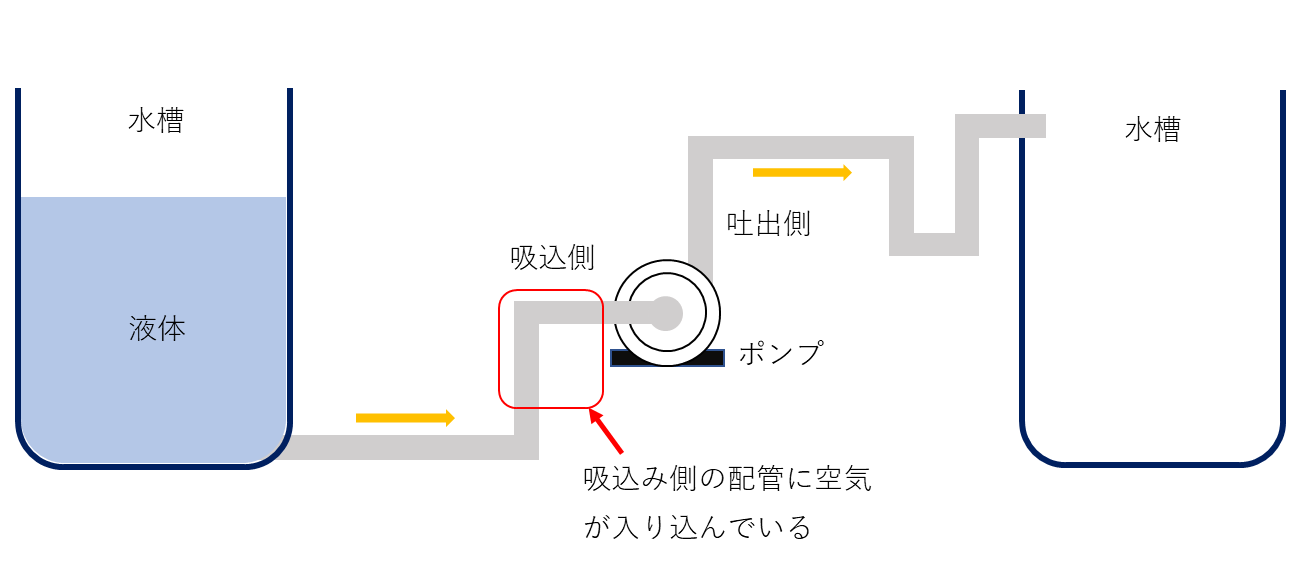

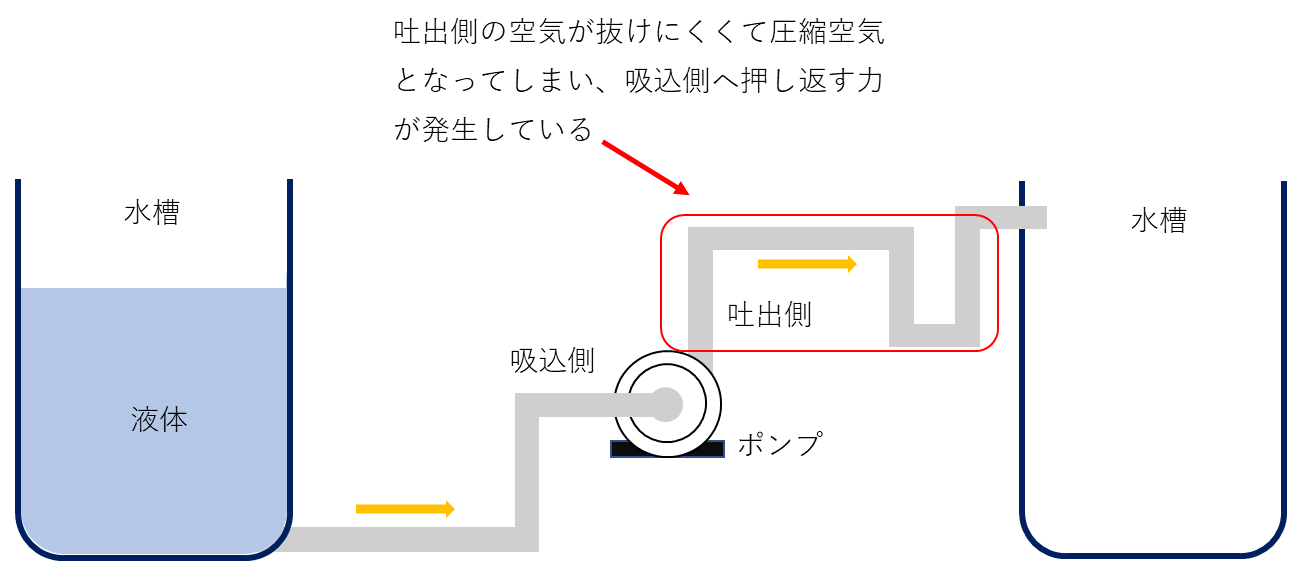

*例えば下記のようなポンプと配管のレイアウトがあったとします。

例えばこんな配管

吸込み側でエア噛みが起きている

吐出側の管内エアーが圧縮空気の作用で吸込み側の空気や液体を押し返している

この2つの考え方は似ているようで、実は違います。

吸込側でエア噛みが起きている場合は、吸込み側の配管をバラシたり、空気抜きのプラグ(栓)を緩めることで水槽からの水圧によって空気が押し出されるので空気を抜くことができます。空気が抜ければエア噛みは無くなって液体を送ることが出来るようになります。

吐出側で空気が溜まっている場合は、吸込み側の配管をエア抜きしても解決しないことがあります。吐出側に溜まった空気がポンプからの水圧によって押されることで圧縮空気となり反発するためです。このような場合には吐出側の配管をバラシたり空気抜きのプラグ(栓)を緩めて、水槽の水圧で空気を抜くか、ポンプを起動させて送液して空気を抜くことで解決します。

この2つの考え方は言われてみれば簡単なこと、だと思いますが、実際の現場では訳が分からなくなってしまいパニックになったり配管が複雑すぎて中々エア抜きできなかったりするので、そのような時には冷静になって今回紹介した2つの考え方を参考にしてほしいです。

エア噛みはエア抜き構造で対処する

ポンプがエア噛みによって送液できないときには空気を抜く必要がありますが、そのためには空気が抜ける構造でなければなりません。

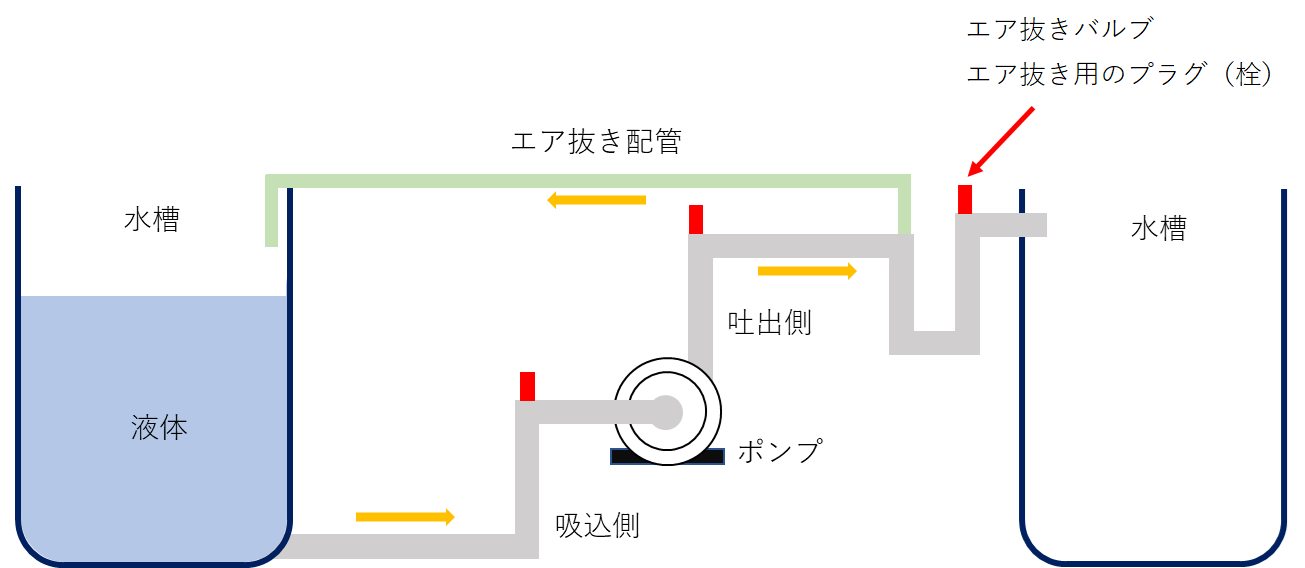

例えばこんなエア抜きの構造がある

- エア抜き配管

- エア抜きバルブ

-

エア抜き用のプラグ(栓)

配管内の空気は基本的には高いところに集まってくる特性があるため、吸込側と吐出側の配管の高いところにエア抜き構造があるのが理想で、エア抜きの構造は一般的には、エア抜き配管とエア抜きバルブとプラグ(栓)があります。

エア抜き構造の例

例えばこんなエア抜き

エア抜き配管とはポンプの吐出側の配管途中の空気を抜きたい場所からバルブ&配管によって水槽(タンク)にリターンさせる方法で、液が外部に漏れることがないので安全です。

エア抜きバルブは、エア抜き用の専用のバルブかハンドバルブを使用して、自動または作業者が直接操作することで溜まった空気を抜きます。液が外部に漏れることがあるので危険な場合があります。

プラグ(栓)は配管継手にねじ込んだプラグを緩めることで空気を抜きます。ただ、この方法は緩めた後にネジ部分にシールテープを巻かないといけない手間があるので、あまりお勧めしない方法です。

もしエア抜きの構造が無い場合はコレです

-

配管のフランジやユニオンなどの継手をバラシて空気を抜く

もしエア抜きの構造が無い場合は、配管の継手をバラシて空気を抜くしかありません。この方法は結構な手間なので時間もかかるし液漏れのリスクも高いのでお勧めできません。

でももし、エア抜きをする部分がない場合は継手でバラスしか方法はないと思われます。

空気は高いところに溜まる=絶対ではないです

空気は配管の高い部分に溜まるのが基本なのですが、実はそれも絶対とは言い切れません。

例えばこんなところに溜まっている

- 水平に取付けられている配管の途中

- バルブやストレーナーなどの中間部品の中の空間

もしエア抜きがうまく行かない場合は、上記2点を疑います。

水平配管は見た目では水平に見えても逆勾配になっていて空気が抜けなかったり、謎の理由で吸込み側にも吐出側にもどちらにも空気が動かない状態が起きることがあります。

バルブやストレーナーなどの配管途中に組込む部品には内部に空間があるので空気が溜まりやすく抜けにくいです。バルブはハンドル真下に空気が溜まりやすいのでハンドルを横向きに取付けることで緩和できますが、ストレーナーの場合は取り付けの向きが決まっているので厄介です。

このような状態でエアを抜くためには、こんな方法

-

ポンプを起動させて自然と抜けるのを待つ

-

配管を軽く叩いて衝撃を与えて空気を移動させる

正直、確実性に欠けるかもですが、私はこの方法で対処しています。

ポンプのエア噛みのポイントまとめ

それでは、ポンプのエア噛みについて重要なポイントをまとめておきます。

ポイント

- 管内に空気が溜まっているとポンプが「空打ち」して送液できない

- エア噛みの考え方は「吸込み側」と「吐出側」を分けて考える。どちらが原因なのか?

- エア抜きの構造は、エア抜き配管とエア抜きバルブとプラグ(栓)があり、エア抜き機構がない場合は継手をバラシて空気を抜く

- 空気は水平配管や中間部品の中の空間に溜まることもある

以上4つのポイントです。参考にしてください。

*ボールバルブの購入はこちらから

*プラグの購入はこちらから

*シールテープの購入はこちらから

*おすすめの配管用の液体ガスケットはコレ

関連記事:【作業/工事/ユーティリティ】

以上です。