今回は「ダクトの種類や特徴/フレキシブルダクトや角ダクトや丸ダクト」についての記事です。

ダクトは、風導管のことで工場でよく見かけると思います。

ダクトには、丸ダクト、角ダクト、フレキシブルダクトの3種類があり、さらに材料や接続方法などによってさらに区別されています。

今回は、そのようなダクトの種類や特徴などの基礎情報についてまとめおこうと思います。

記事の目次

ダクトの種類や特徴

ダクトとは

ダクトとは、風を運ぶ管のことで風導管とも呼ばれ、形状や材質によって様々な種類があります。

今回は、ダクトに関する下記の5点について解説を進めていきます。

-

形状の種類

-

特徴

-

材質や表面処理の種類

-

使用目的

-

規格

-

差込接続とフランジ接続

形状の種類

ダクトには、形状によって3つの種類に分類されています。

-

丸ダクト

-

角ダクト

-

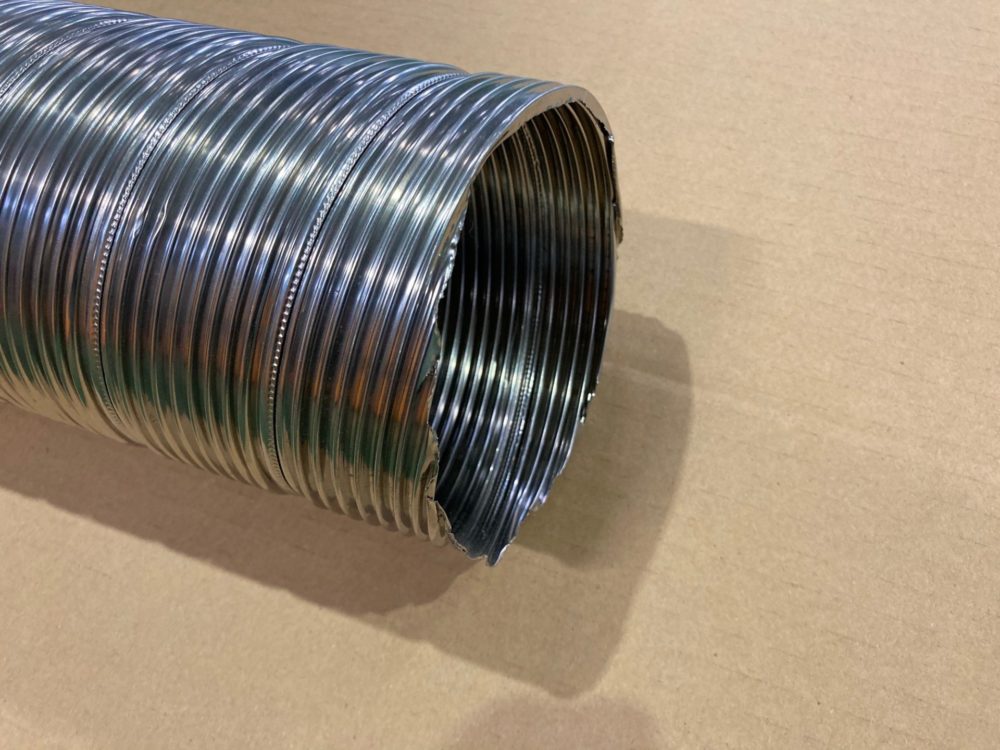

フレキシブルダクト

**ダクトの種類の違いは下記の画像をご覧ください

丸ダクト

角ダクト

フレキシブルダクト

特徴

丸ダクト、角ダクト、フレキシブルダクトの特徴をまとめてみます。

| 丸ダクト | 角ダクト | フレキシブルダクト | |

| 断面形状 | 円形 | 四角形 | 円形/四角形 |

| 接続方法 | 差込接続とフランジ接続 | フランジ接続 | 円形は差込接続、四角形はフランジ接続 |

| 流速の違い | 速い | 遅い | 速い(曲げ具合による) |

| 使用される部分 | メイン管から枝管まで幅広い | 1次側のメイン管に使用される | 末端に使用される |

| 規格 | 規格化されている | 規格化されていない | 規格化されている |

| 現合加工 | 向いている | 向いていない | 向いている |

| 固定方法 | 吊り具やUバンドで固定 | 吊り具で固定 | フレキシブルで強度がないので固定が難しい |

*製造メーカーによっては、上記の特徴に当てはまらない製品もありますが、基本的にはこの認識です。

このような特徴を大まかにまとめますとこんな感じです。

-

1次側のメインにはフランジ接続の角ダクトと丸ダクトが使用され、1次側からの枝管(2次側)は差込接続の丸ダクトを使用することが多い

-

枝管でもメンテナンスでバラスことが予想される場合や、耐久性を考慮した製作品のダクトは、フランジ接続を採用する

次に、フランジ接続と差込接続の使い分けについてまとめてみますと、こうなります。

*1次側のメインにフランジ接続が採用される理由

-

建屋の設計段階でダクトのレイアウトを決定するため、ダクトを図面化できる

-

工場完成後のユーティリティ工事で施工するので、現場での工数(時間)削減を考えるとフランジ接続が有利

*枝管や2次側のダクトに差込接続が採用される理由

-

現合加工に向いているので、接続先の機械、装置、ユニットの誤差を吸収でき、レイアウトの変更にも対応ができる

このようなことが言えると思います。

材質や表面処理の種類

ダクトには、材質や表面処理によって種類があります。

代表的な材質や表面処理の種類

-

亜鉛メッキ鋼板・・・亜鉛メッキの表面処理がされた鋼板で「耐食性」「耐錆性」が高い。トタンと呼ばれる。

-

ステンレス304・・・ステンレスの代表格で「耐酸性」「耐食性」「耐錆性」が高い。

-

塩ビ鋼板・・・鋼板をポリ塩化ビニル(PVC)でコーティングしたモノで「耐酸性」「耐食性」「耐錆性」が高い

-

ガルバリウム鋼板・・・アルミと亜鉛の合金で表面処理した鋼板で、「耐食性」「耐久性」が高い

この中でも一般的には、「価格」「施工難易度」「耐久性」などバランスが取れた、亜鉛メッキ鋼板のダクトを使用することが基本となります。

例外として、上記の種類では許容できない悪環境の場合には、材料指定で製作することも可能です。*ダクトの製造元と別途相談

使用目的

ダクトが使用されている場面は、生産工場ではもちろん、飲食店や家などの建屋に使用されており、多くの分野で扱われています。

使用目的は、主に下記の3点です。

-

空調

-

排気

-

集塵

例えば、工場内でエアコンを広く送風する場合、煙や匂いを発する場合、粉塵などが発生する場合などの使用状況があります。

規格

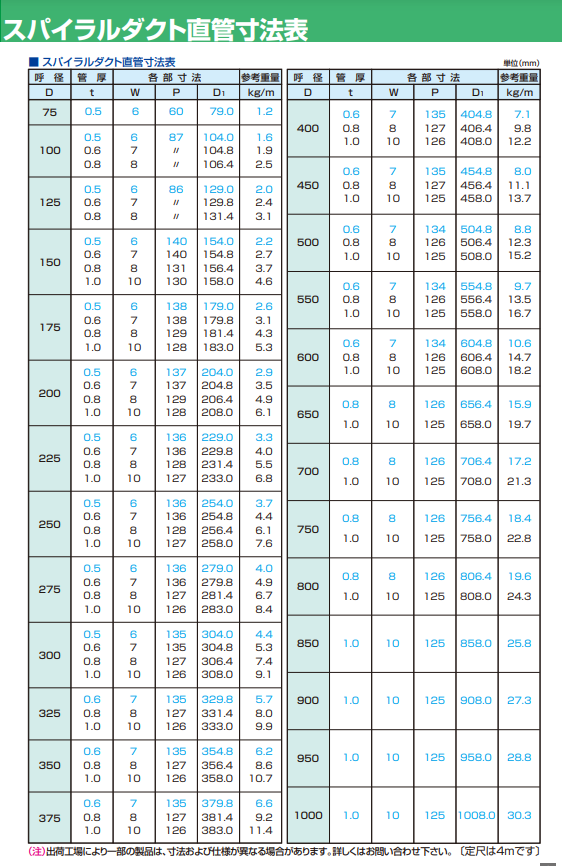

ダクトには、丸ダクトと角ダクトとフレキシブルダクトの種類がありますが、このうち丸ダクトのスパイラルダクトと、フレキシブルダクトの円形タイプは規格化されています。

*製造元によっては、厚さの種類のラインナップに多少の違いがあります。

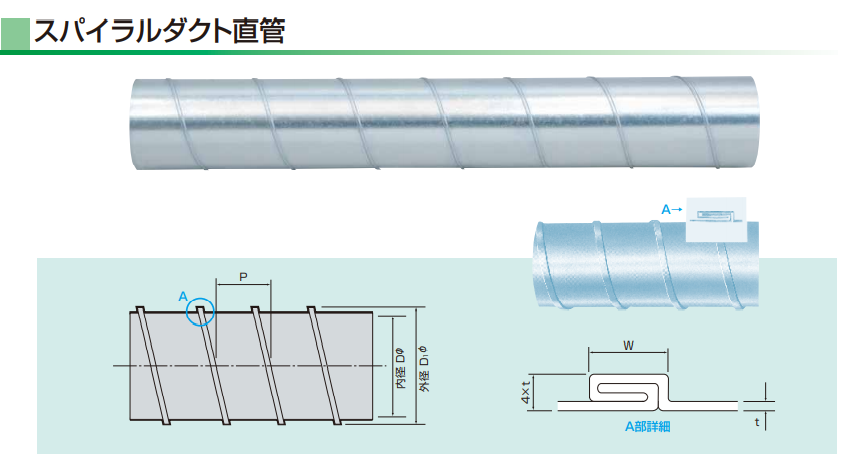

では初めに、スパイラルダクトの規格を下記の資料で確認してください。

出典:株式会社栗本鐵工所 スパイラルダクト総合カタログ

次に、フレキシブルダクトの円形タイプの規格は下記のようになります。

-

φ75 φ100 φ125 φ150 φ175 φ200 φ225 φ250 φ275 φ300 φ325 φ350 φ375 φ400 φ450 φ500 φ550 φ600

製造メーカーによっては、上記のサイズ以外もラインナップしていますが、基本的にはスパイラルダクトの口径に準じています。

差込接続とフランジ接続

ダクトの接続方法には、差込接続とフランジ接続があります。その違いについて、特徴をまとめてみます。

*差込接続とフランジ接続の特徴一覧

| 差込接続 | フランジ接続 | |

| 接続方法 | 差込 | フランジ |

| 固定方法 | ドリルビス(テクス)/ダクトバンド | ボルトナット |

| シール方法 | アルミテープ/コーキング | ゴムガスケット/スポンジガスケット/フッ素樹脂テープなど |

| 現場での現行施工 | 向いている | 向いていない |

| 接続した時の安定感 | やや低い | 安定している |

| 脱着したときの再現性 | 低い | 高い |

両者を比べてると、大きな違いは固定方法とシール方法となるでしょう。

私が実際に施工してきた経験ですと、差込接続はボルトの本数が少ない分、固定と角度の修正が容易です。フランジ接続は、一度バラしても再現性があり安定性があります。

注意点ポイントとしては、ステンレスの差込固定にドリルビス(テスク)を使用する場合は、必ずステンレスのドリルビスを使用しましょう。鉄のドリルビスを使用すると、先端のドリルがステンレスの負けてしまい、なめた状態になってしまい用をなしません。

補足 はぜ折りとは

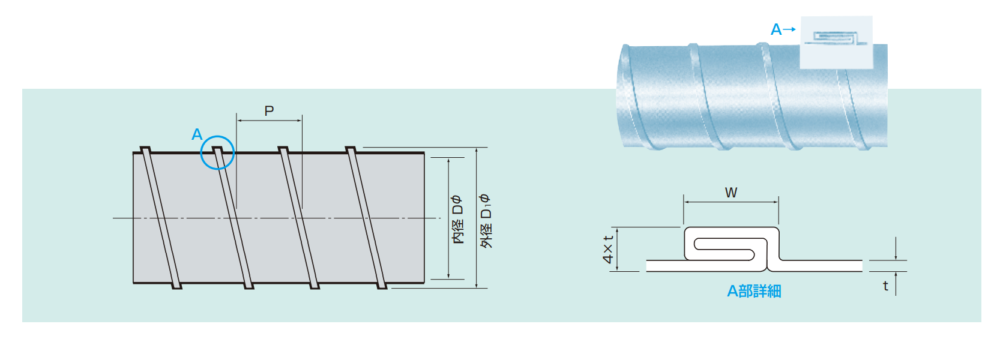

通常、丸ダクトと角ダクトの製作には溶接ではなく、はぜ折りと呼ばれる板を折り曲げて結合する板金手法がとられます。

下記の資料にあるように、互いの板を曲げて、曲げた板同士を握手するようにかみ合わせて接合しています。

出典:株式会社栗本鐵工所 スパイラルダクト総合カタログ

A部がはぜ折りの部分です

はぜ折りの施工は下記の3つの方法があります

-

職人による手作業

-

半自動の機械

-

自動の機械

角ダクトのような一点モノで複雑なダクトは手作業、丸ダクトのスパイラルダクトのような単純構造のダクトは機械で製作されています。

参考動画

職人による角ダクトの製作

スパイラルダクトの製造。機械による自動化です。

まとめ

今回は、ダクトについて基礎情報をまとめてみました。ユーティリティーの工事には付き物ですし、機械装置にダクト接続が必要な場合もあります。今まで扱ったことが無い人も、機械装置業界に携わっていれば関わることがあるかもしれません。参考にしてください。

参考

*スパイラルダクトの接続についてはこちらの記事をご覧ください

-

-

ダクトの差込接続はドリルビスとアルミテープで施工する

今回は「丸ダクトとスパイラルダクトの差込接続はドリルビス(テクス)とアルミテープで施工する」の記事です。 ...

続きを見る

*スパイラルダクトの購入はこちらから

*ドリルビス(テクス)の購入はこちらから

*アルミテープの購入はこちらから

関連記事:【作業/工事/ユーティリティ】

以上です。