記事の目次

市販のベルトコンベヤは精度が悪い

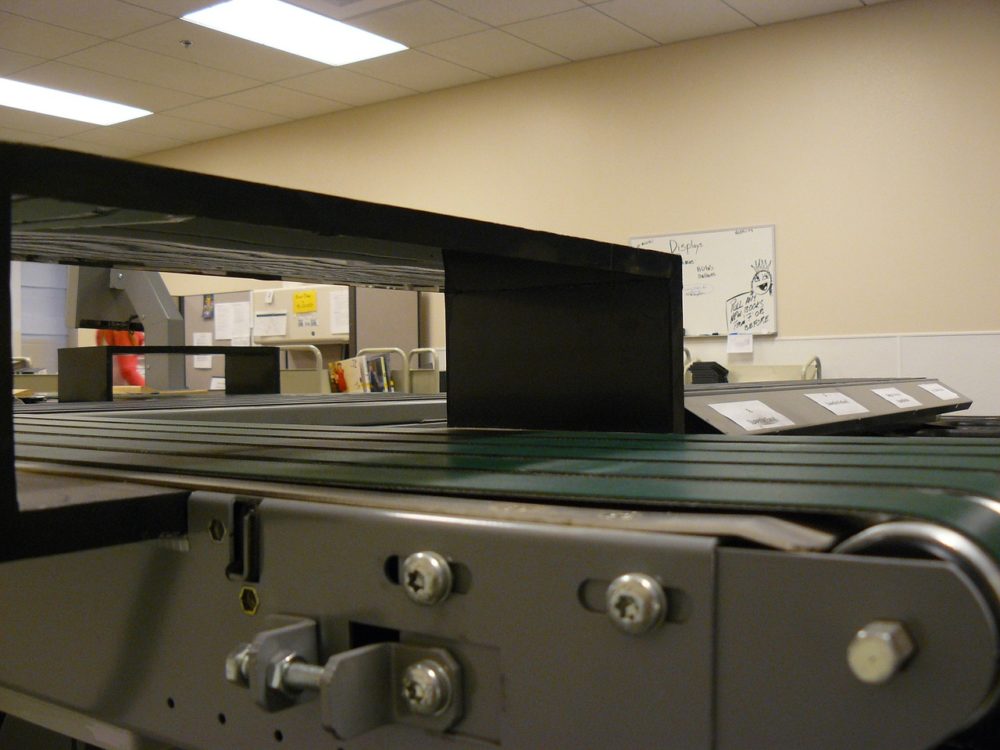

コンベヤとは

コンベヤとは物を運ぶ搬送装置のことで、搬送方法はベルトやチェーンやローラーなどがあります。

*コンベヤの英語表記は「conveyor」ですが、日本語表記は「コンベア」「コンベヤ」どちらでもOKです。実際には日本語表記よりも、略称の「C/V」と表記することが多いと思います。

マルヤス機械カタログ

私が妥協できないこと

コンベアはマテハンなどのライン設備において必ずと言っていいほど必要になる機構で、コンベアを搭載した装置のことを搬送系装置と呼んでいます。

ワークの搬送は需要が高いがゆえに、各メーカーから汎用品のコンベヤ(セミオーダーのコンベヤ)が数多くラインナップされています。

しかし、私は汎用品のコンベヤの中でもベルト搬送のコンベヤが好きではありません。それは「汎用品のベルトコンベアは精度が悪い」と言うことで、私が求めている精度がない割に、価格が高くサービス(営業)の対応が悪かったりするからです。

そこで今回は、私が不満に感じている汎用品のベルトコンベアを私が実際に体験したことを元にお話ししようと思います。

*汎用品のローラーコンベア(通称コロコンコンベア)は今回の内容に無関係です。あくまでもベルトコンベア限定の話です。

コンベアの精度が悪い原因

私が汎用品のベルトコンベヤに感じている不満は下記の2項目です。

-

レベルが出ない/出ていない

-

ベルトが蛇行する

レベルが出ない/出ていない

私がコンベヤのレベルが「出ていない」と判断するときの状態は、コンベヤの「入口」と「出口」のローラーのレベル差(高低差)が「0mm」ではなく、例えば1mm以上の差がある場合のことです。

*測定にはオートレベルかダイヤルゲージを使用します。

そして、中古のコンベヤともなれば3mm以上も違う場合もあり、当然まともに搬送できていません。

一見すると原因は「ローラーの摩耗」や「軸受の精度低下」「ベアリングの劣化」などが考えられ、消耗品を交換するのですが残念ながらそれでは改善しなかったり、さらに状況が悪くなる場合もあます。

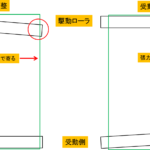

ベルトが蛇行する

ベルトの蛇行はコンベヤとしては致命的な状態です。蛇行すれば、製品の蛇行、ベルトの端面損傷や脱線することもあります。

勿論新品の状態で蛇行するケースは稀ですが、使い込まれて蛇行する個体を見かけることがあります。

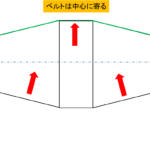

また、蛇行防止のためにクラウン形状のローラーで、ベルトがローラー頂点に留まろうとする特性を利用したタイプもありますが、それでも長年の使用によって残念ながら蛇行することがあります。

*クラウン形状のローラーは、搬送ベルトが浮き上がってレベルが不安定になりやすい欠点もあります。それは、ローラーとベルトの接触点がローラーの中心である頂点のみとなり、ローラーの端面ではベルトと接触していないので、ベルトが浮いた状態となりワークが流れてきたときには重みでレベルが下がり、ワークがないとレベルが上がるという不安定さです。

コンベヤの精度が悪い原因

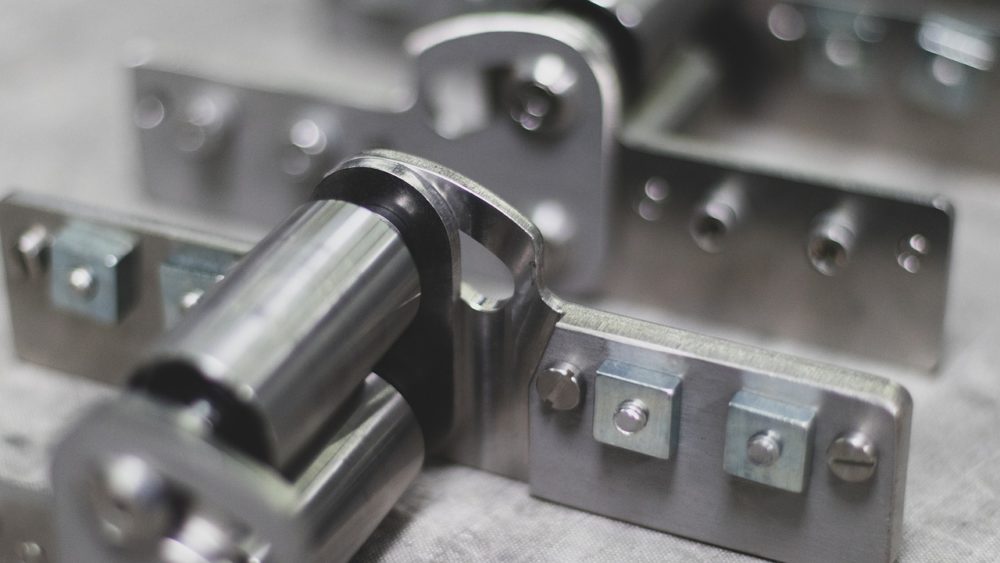

コンベヤのレベルと蛇行の問題、その原因はやはりフレームの剛性が関係しています。

軽量で安価にするために成型品のアルミフレームを使用している場合が多く見受けられますが、消耗品かな?と思わせるような剛性のなさです。

-

新品状態でレベルが出ていない。フレームの精度に依存している

-

テンション調整によって精度が変わる。テンションの許容が少ない

-

ローラーや軸受をくり返し脱着するとフレームが摩耗していく

-

使い込まれていくとフレームが歪み搬送レベルが狂っていく

そして、それらフレームの剛性の無さに付け加えて「フレームの構造がはめ込み式で、調整機構がなく補正できない」と言う欠点が「なんともならないコンベヤ」と印象づいています。

正直、初めは良くても5年、10年使用できる代物ではないでしょう。汎用品のベルトコンベヤの全てがそうだとは思いませんが、私の経験上では全般的に言えることだと思います。

メリットは「設計しないで済む」と言うくらいです。

余談 コンベヤの精度に妥協しない理由

ここまでで、私の不満を述べてきましたが、皆さんの中には「そこまでこだわる必要あるの?」「そのこだわり必要?」なんて思われているかもしれません。

普通はそうかもしれませんね。

私が求めるコンベヤの精度

私が最低限求めているコンベヤの精度はベルトの蛇行が無く、オートレベルでコンベヤの入口と出口を測定した時にレベル差が0mmとなる状態です。

その理由は「コンベヤの性能を最大限引き出すことで、ワークに損傷を与えず、搬送異常が起きない状態を目指している」からです。

ワークの損傷と言ってもどの程度を求めるかは搬送するワークに関係しますが、

例えばワーク(搬送される製品)に「キズ」「割れ」「カケ」が発生しやすい場合には、ワークの蛇行によるガイドへの接触や、コンベヤ間の不安定な乗り継ぎは禁物です。食品関係で何となく搬送して、多少の衝撃や干渉があってもワークに影響がなければ精度が悪くても問題ないかもしれません。

しかし、ワークへの影響がなかったとしても、リスクは最低を目指すに越したことはありませんし、最終判断は客先ですから初めから妥協した勝手判断は必要ないと思っています。

搬送装置のチョコ停の原因で一番多いのが「ワークが引っかかって搬送異常」などの搬送トラブルです。

搬送トラブルは「ワークの形状起因」と「搬送精度起因」があります。ワークの形状についてはどこまでを許容するのか仕様書段階で検討すべきで、設計での改善が必要かもしれませんが、搬送精度起因の場合はコンベヤの精度に依存します。

例えば、「ワークが蛇行して引っかかる」原因はいくつかあります。「ベルトの蛇行」「搬送レベルが水平ではない」「乗り継ぎレベルが合っていない」などがあり、それらが起きないためには「ローラー間の平行度」「ローラーの水平」「コンベア間のレベルの一致」「搬送面のレベルの安定性」などが必要です。その状態を確保しようと思ったら、コンベヤの精度にはこだわざるをえません。

私の考え

マテハン設備の据付けを経験してきたことから言えること、それは「レベルを妥協したら成り立たない」です。ラインが長くなればなるほど誤差は生まれていきます。そして「コンベヤはこのぐらいでいい」などと言う感覚で据付をしたならば、ラインの初めと終わりでは大きなレベルの差が生まれているでしょう。

私はそれがマジで嫌いです。

それは組立工は数値に敏感で、ゼロを目指すべきであると考えているからです。

参考

参考事例

話はそれましたが、具体的に汎用品のベルトコンベヤを使用してトラブルになった事例を紹介しておきます。

*状況

-

自社製の装置の一部として機内に汎用品のベルトコンベヤを設置

*問題点

-

コンベヤフレームが弱いので、高さ調整が安定せず何度もやり直した

-

クラウンローラーのため搬送ベルトが浮いているのでワークのセンサ検出が安定しない

-

メーカーのサービスと現物をみながら問題点について話しをしたが、改善策などの意見がなかった

最大の問題点はメーカーとしての対策案がないことです。私も装置メーカとしてあらゆる機械装置を送り出してきましたので、「問題が起きる」ことについては理解があります。

ですから、「問題に対してどうするか?」が一番重要なことであって、メーカーとして「対策案がない」などは、残念でしかなく、その程度だからこのクオリティなのか、、、と思ってしまったのです。

どうすべきか?コンベアの精度を確保する方法

ベルトコンベアが必要ならば自社で製作するべきでしょう。

搬送系メーカーでなければ難しいかもしれませんが、できないことはありません。

例えば、客先に行けば他社製のコンベヤを見せてもらえると思いますし、「パクる」ことも出来るはずです。

実際のところ汎用品のベルトコンベヤも意外に高価なものです。

製作して失敗しても、予算をオーバーしても継続して続ければノウハウの蓄積で出来るようになると思うし、それが財産です。

ですから私は、ベルトコンベヤは自社で製作して汎用品は使わないとの考えです。

市販のベルトコンベヤのポイントまとめ

それでは、市販のベルトコンベヤについて重要なポイントをまとめておきます。

ポイント

- 汎用品のベルトコンベヤは精度が悪い

- 問題点は2点 レベルが出ない/出ていない と ベルトが蛇行する

- コンベアの搬送レベルはワークに損傷を与えず、搬送異常が起きないように、レベル差ゼロを目指す必要がある

以上、3つのポイントです。

今回は市販の汎用品のベルトコンベヤについて私の経験を元に話をしました。少し極端な意見だと思いますが、やはり精度があいまいなものは性に合わず、機械装置の性能を最大限発揮するためにはしっかりとした精度で、ワークに損傷を与えず、搬送異常も起きないものを目指すべきでしょう。

参考

関連記事:【搬送要素】

以上です。