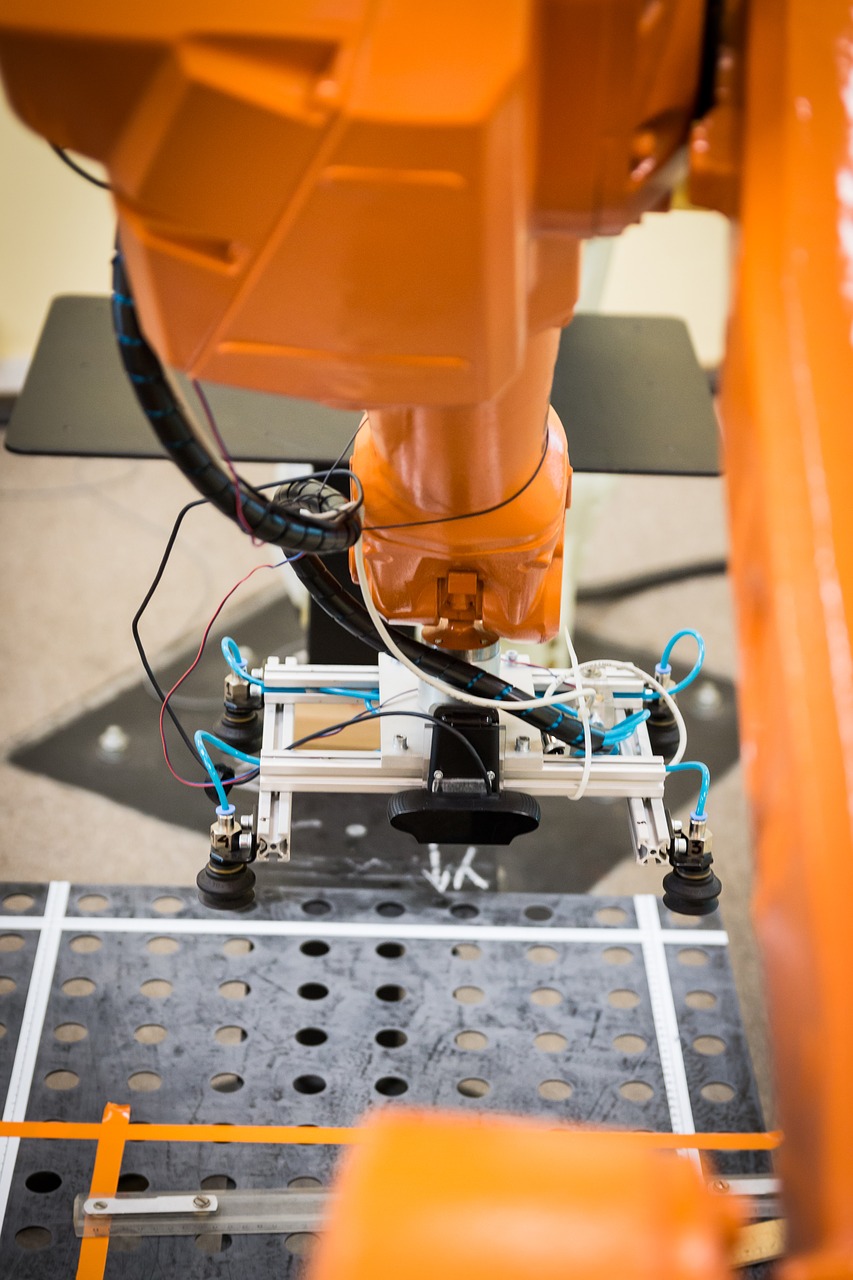

今回は「非接触でワークを吸着搬送するパッド」についての記事です。

ワークの吸着搬送には真空ポンプやエジェクターを使った真空吸着が一般的でしたが、最近は圧縮空気をパッドに送り真空を発生させて吸着する非接触パッドが浸透してきました。

そこで今回の記事では「非接触パッド」について、その特徴をまとめておこうと思います。

非接触でワークを吸着搬送するパッド

ワークの吸着

製品の生産ラインでは必ずと言っていいほど「搬送」が必要となりますね。そして搬送と言えば「コンベア搬送」が定番ですが、空中を搬送する場合には「チャック搬送」や「真空吸着搬送」があります。

チャック搬送はワークを把持(つかむ)するので確実性が高いですが、ワークに外力を与えることになるので、柔らかいワークには不向きですし把持力が強ければ変形のリスクがあります。

逆に、真空吸着搬送はワークを確実に吸着している判断や制御に難しさがありますが、つかみにくいワークである「複雑形状」や「柔らかい素材」のワークの搬送に向いていて、さらには「ワークにキズが付きにくい」というメリットがあります。

この真空吸着搬送が採用されている業界の一つに、半導体や基盤を製造している電子関連がありますが、この分野では吸着搬送による課題があります。

真空吸着搬送の課題

-

傷がつく

-

痕がつく

- 穴あきワークが吸着できない

真空吸着搬送には、樹脂やゴム素材の吸盤形状である吸着パッドが用いられるので、ワークにキズが付きにくいのですが実際のところ「目視では分からない細かい傷や痕」がついてしまいます。さらに、穴あけ工程後の穴あきワークは真空がリークして吸着できない問題もあります。

対策としては、製品となったときに機能として問題がない部分や穴が開いていない部分を「吸着して良い部分」として指定されることがありますが、そうなると吸着の安定性(バランス)を重視した吸着パッドの配置ができないので、吸着搬送の不安定さが増しますし、そもそもはすべての面にキズをつけたくないわけなので、全くキズがつかない新しい搬送方法が必要になります。

非接触で吸着できる吸着バッド

キズや痕を付けずに穴あきワークを吸着の方法として、最近では「非接触吸着」が浸透してきました。パット見は接触して吸着しているように見えるのですが実際には接触していない優れものです。

非接触パッドを販売しているメーカー

-

SMC

-

コンバム

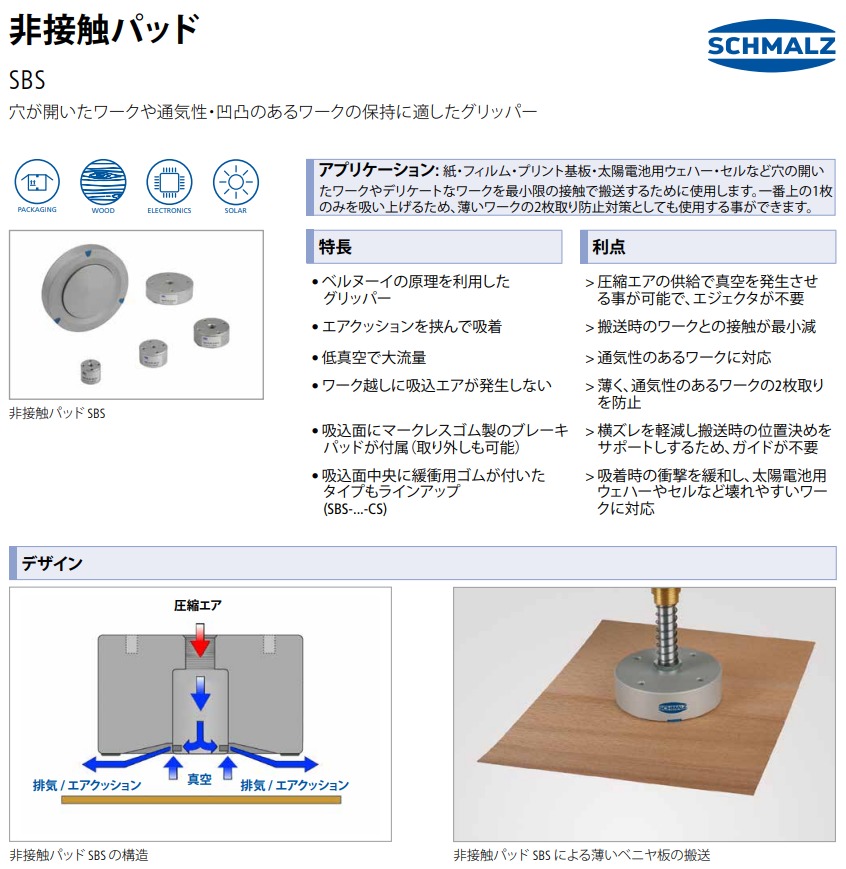

- シュマルツ

*代表的なメーカーさんを挙げています。

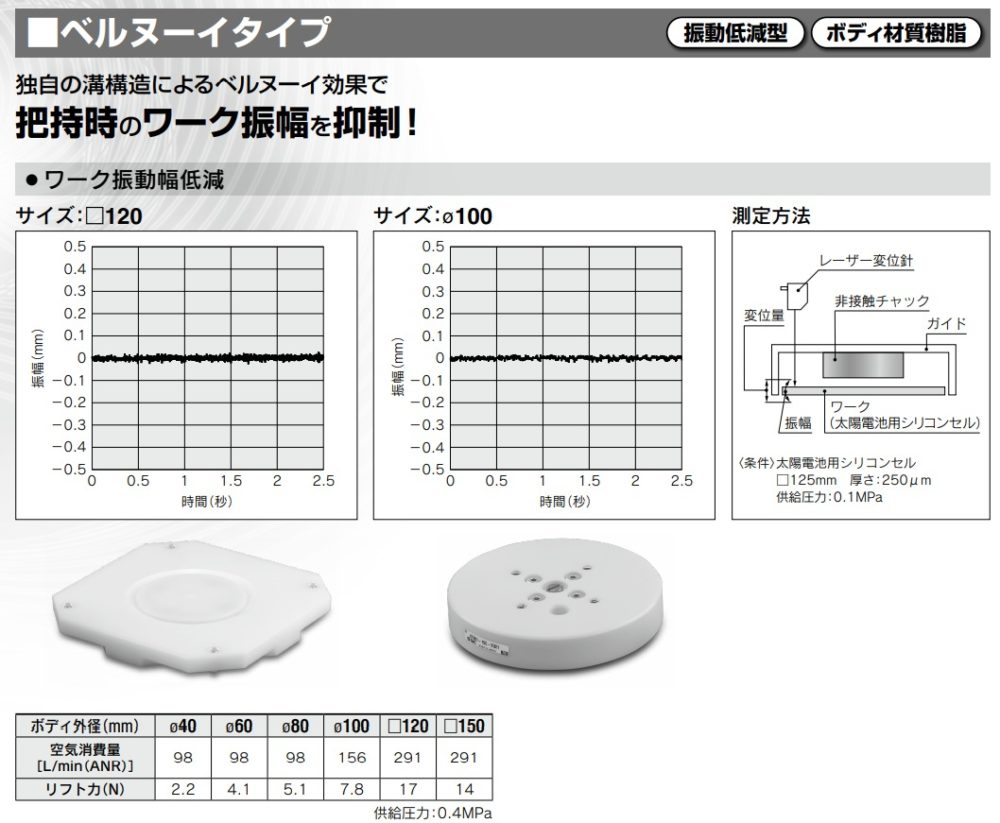

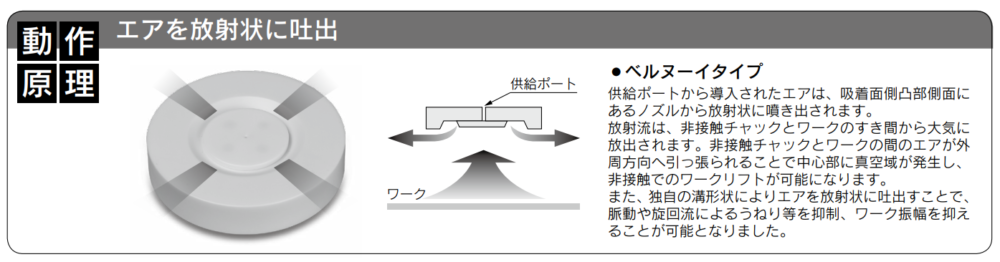

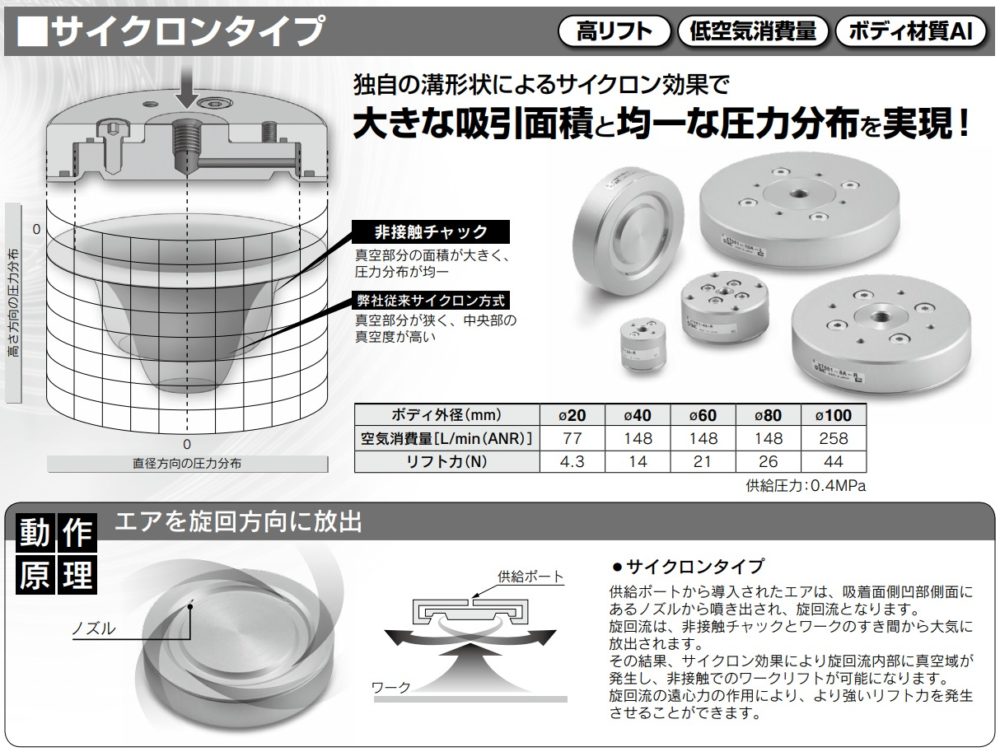

SMCさんではベルヌーイタイプとサイクロンタイプがあり、サイクロンタイプの方が吸着力が高いがワークに回転と振動が発生するリスクがあります。ベルヌーイタイプはサイクロンタイプよりも吸着力は劣りますが、安定性があります。

出典:SMC 非接触パッド カタログ

ベルヌーイタイプ

サイクロンタイプ

出典:コンバム株式会社 非接触機器

非接触パッド COPシリーズ

出典:シュマルツ 株式会社 非接触パッド SBS カタログ

非接触吸着には従来の真空吸着と違い「真空ポンプ」や「エジェクター」が必要ありません。圧縮空気を非接触パットに直接送り込むことで、パッド先端に真空を発生させます。パッド中心部は真空(負圧)ですが、その周囲は圧縮空気が噴出している状態なので、ワークはパッドに吸い寄せられますがパッドにピッタリと接触することないんのです。

*真空の発生に使われている「ベルヌーイの定理」について説明されているサイトを紹介しておきます ⇒ 「一般社団法人日本機械学会 ベルヌーイの定理」

特徴まとめ

非接触パッドの特徴をまとめておきます。

長所

-

フィルムなどの薄物の搬送が可能

-

ワーク表面の汚れの影響を受けにくい

-

供給圧縮空気の圧力が高いほ吸着力は高くなる

-

吸着によるキズや痕がつかない、又は付きにくい

-

穴が開いたワーク、凹凸やザラザラ面の吸着が可能(吸着力は低下傾向)

-

真空ポンプやエジェクターが不要で、圧縮空気を供給することで真空を発生させる

注意点

- 圧縮空気はフィルターを通して清浄性を確保する必要がある

- パッドより小さなワークは真空が発生しないので吸着できない

-

ワークが軽微な振動をするので「音の発生」と「接触」が起きる可能性がある

-

吸着させるときにワークに接近させる必要があるので「接触」するリスクがある

-

非接触なのでワークがズレるリスクがあるのでガイドやすべり止めパッドが必要

非接触パッドの紹介動画

SMCさんの紹介動画

コンバムさんの紹介動画

ポイントまとめ

それでは、非接触パッドについて重要なポイントをまとめておきます。

ポイント

- 真空吸着パッドはワークに細かなキズや痕が付いてしまう

- 非接触パッドはキズや痕がつかない、又はほぼつかない

- 真空ポンプやエジェクターは必要なく、圧縮空気をパッドに供給して真空を発生させる

以上3つのポイントです。

関連記事:【搬送要素】

以上です。