今回は「機械装置の移設や改造やメンテナンスの基本は原状復帰」についての記事です。

機械装置の関わる作業において、「原状復帰」という言葉を耳にすることがあります。

原状復帰と言っても、人によって解釈に違いがある場合もあり、作業に支障をきたすこともしばしばです。

そこで今回は、原状復帰についてまとめておこうと思います。

機械装置の移設や改造やメンテナンスの基本は原状復帰

原状復帰とは、元の状態に戻すことです。

組立における原状復帰とは?

-

移設・・・移設前のレベル(水平の度合い)と芯を絶対とし再現する事

-

改造/メンテナンス・・・部品をバラス前の位置関係と精度を絶対とし再現する事

原状復帰の基本は「何かをする前」の状態を再現することで、そういった場面は特に現場作業で直面することが多いと思います。どのような作業においても原状復帰の定義は変わりません。

*補足・・・復元とは「新品の状態に戻すこと」です。

なぜ原状復帰なのか

なぜ原状復帰なのかと言えば、私の答えは「今まで問題なく稼働していたから」です。

「問題なく稼働していた=どのような状態であってもそれが正しい状態」という認識です。

しかし、その一方で本当に原状復帰で良いのか?という疑問もあると思います。

「明らかに装置が傾いているけどこれでいいのだろうか?」なんて事が実際にあります。それをどうするのか?は十分に検討しなければいけません。

修正することが絶対に正しいわけではなく、「修正する=正常に稼働しないリスクがある」事は十分に認識しておく必要があります。

修正するのであればしっかり検討しましょう

-

修正方法の検討

-

修正後の完成形をイメージ

-

修正することに自信を持てるのか

-

もし上手く行かなかたら・・・

-

客先への相談(現状の報告と方向性の決定とリスク説明)

原状復帰の作業例

原状復帰の作業例として「移設」と「改造/メンテ」について解説します。

移設

移設を行う場合には「簡単な方法」と「確実性を高めた方法」の2通りの方法を実施しています。

簡単な方法

簡単な方法

-

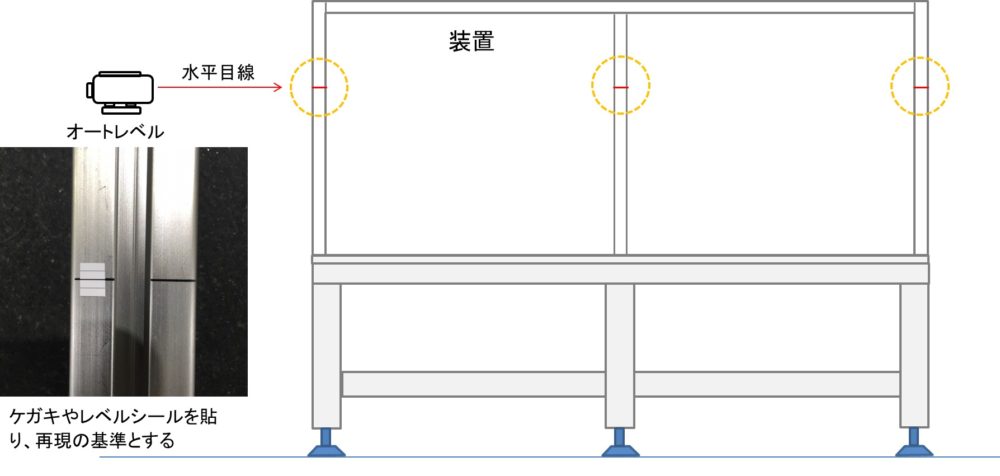

オートレベルを使用し装置の4角以上にレベルの罫書やレベルシールを貼っておく

-

移設後、レベルの罫書やレベルシールが一致するようにオートレベルで調整する

-

パスラインの合わせが必要な場合は装置全体を上下(レベルの罫書き/レベルシールが一致したまま)させて調整する

この方法はマテハンなどの装置が連続している移設の場合には特に有効で、一度に多くの装置に移設前のレベルの記録が可能で、移設後はすべての装置のレベルの罫書/レベルシールが一致するようにオートレベルで調整すれば良いので効率が良いです。

ただし、機内のワークに対して仕事をする部分の測定は行わないので再現精度に疑問が残る可能性があります。

装置にレベルの罫書きやレベルシールを貼る

確実性を高めた方法

確実性を高める方法

-

オートレベルを使用し装置の4角以上にレベルの罫書やレベルシールを貼っておく

-

オートレベルで装置のベースやワークに仕事をする部分の高さの差を測定/記録する

-

機内で基準面がある場合は水準器で水平度合いを測定/記録する【ただし、水準器の気泡は振り切れてしまう可能性がある】

-

移設後、測定、記録した部分を移設前の状態となるように調整する

-

パスラインの合わせが必要な場合は装置全体を上下させて調整する

この方法は、再現性が向上する一方で、矛盾点が起きやすいやり方です。装置の強度が不足していて元の状態に戻らない(移設のやり方が悪く歪んでしまった)事が稀に起きるのですが、測定ポイントが多いほど精度が合わないポイントも発生ししやすいので混乱します。

このような場合には、精度(測定ポイント)に優先順位を付けてどこの測定ポイントを優先させて復元するかを決めます。シビアな判断が求められると同時に、出たとこ勝負でもありますが最終的な判断は試運転をしっかり行った結果でしかありません。

ベースフレームなどの高さの差を測定/記録する

改造/メンテ

改造/メンテの場合に機内の部品やユニットをバラして復旧する作業があります。何らかの位置決めがあれば良いですが、バラなさいと位置決めがあるか分からない場合もありバラす前に現状を再現できる方法を考えなければいけません。

方法については、機内の構造が装置により千差万別ですので具体的な方法を説明する事はできませんがおおよその方法は下記に示しておきます。

バラス前に罫書き/測定をする例

-

部品の位置を油性マジックでマーキングをする

-

オートレベルで高さを測定しておく

-

ダイヤルゲージで測定しておく

-

水準器で測定しておく

-

治具などを用意し元の位置となるような基準を作る

-

直尺やメジャーなどで取付位置を測定しておく

位置決めが無い場合には、上記のいずれかの方法を用いて原状復帰できるように作業をします。装置により様々ですから、その場の状況に応じた測定方法を考えましょう。

原状復帰の確認は試運転

どの様な作業においても、原状復帰が出来ているかの最終的な判断は、、、

-

試運転して問題ないか?

を確認することです。

原状復帰が100%出来ていても微調整が必要だったり、問題が起きたりする事がありますし、その逆に原状復帰が90%しか出来なくても、正常に稼働する場合もあります。ですから、試運転を行わないとどのような結果になるかは分からないと言う事です。

試運転しないとどのような結果になるか分からないのなら、原状復帰は「いい加減」でいいんじゃないの?

そう思う人もいるかもしれませんが、それでも私のやり方は、

-

どのような結果になるかは分からないが、手を抜かずに原状復帰をする

を曲げられません。

どのような結果になるかは分からないが、原状復帰の復元率が試運転の合格の確率を高めると考えている為で、もし問題が起きたとするならばそこには「見落とした何か」があるわけで、それは自分の成長と機械装置の急所の発見や今後の展開に生かせる情報となるでしょう。

原状復帰のポイントまとめ

それでは、原状復帰について重要なポイントをまとめておきます。

ポイント

- 原状復帰とは元の状態に戻すこと

- 原状復帰の考え方は「問題なく稼働していた=どのような状態であってもそれが正しい状態」

- 原状復帰した後の最終判断は、試運転して問題ないか?を確認すること

以上3つのポイントが大切です。覚えておきましょう。

私は他社製の様々な装置とかかわる事が多いのですが、他社製装置の構造や機構、急所となるポイントを理解できるわけではありません。このような環境下で作業をしているので現状復帰の必要性を痛感しているのです。

少しでも参考になればと思います。

関連記事:【作業/工事/ユーティリティ】

以上です。