記事の目次

ASSY組立とは

ASSYとは組立品(ユニット)と言う意味です。

つまりASSY組立とはベースフレームに部品を取付ながら組立をするのではなく、ASSY単位又は組立が完結する単位で組立を行いASSY単位でベースフレームに設置する事です。

考え方と有効性

私は組立作業をするうえで、このASSY組立を強く意識して作業をおこなっています。それは多くのメリットよって効率が良い方法だと思っているからです。

ベースフレームに部品を取付ながら組立をするデメリット

以前まで私の職場では「ベースフレームに部品を取付ながら組立をする」方法が主流で「ASSY組立て」は浸透していませんでした。

当時の私は新人でしたので、そのやり方が「正しいんだ」と思い特に疑問を感じていなかったのですが、、、仕事に慣れてるにしたがって「これでいいのか?なんだか効率が悪いし問題も起きるよな」なんて思うようになったんですよね。

どのような非効率状況だったのか?

-

作業スペースの問題で作業できる事と人員に制限がある。

-

同じ場所で数人での作業となる事で集中力が散漫になる。

-

調整箇所が多く、精度の低下と作業時間が多くなる。

このような事が起きていて「なんとか作業改善出来ないものか?」と考えるようになり、行きついた答えが「ASSY組立て」でした。

ASSYで組立るメリット

ASSY組立ての意味は冒頭で説明していますが、この方法を徹底する事で前述の「ベースフレームに部品を取付ながら組立をする」のデメリットを改善できると考えました。

ASSY組立で得られるメリットは以下の3点です

-

問題の早期発見

-

組立て精度の向上

-

組立作業時間の短縮

ASSY組立の解説

それでは「ASSY組立て」の3点のメリットについて解説しようと思います。

問題の早期発見

-

ASSYでの組立はユニット毎に作業者へ振分る事が可能(作業の細分化)で、組立の進捗は早くなり必然的に問題発見が早まります。

組立て精度の向上

-

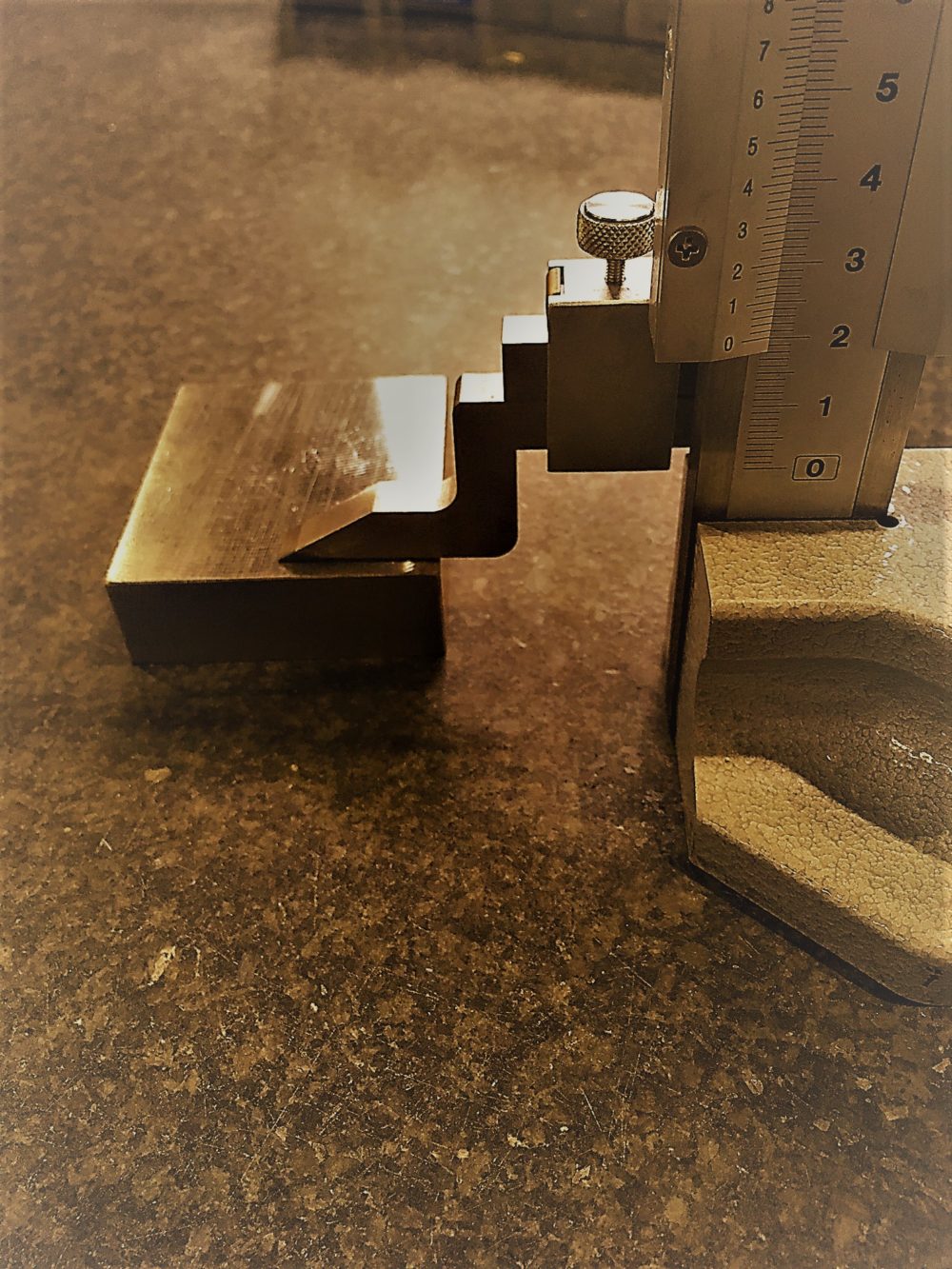

定盤の平面度が良い広いスペースで測定器を使いながら組立を行う事が可能で作業性と精度が良いです。

-

定盤で組立ができない(してはいけない)環境でも、作業テーブルである程度組立を行い都度定盤に持込み測定する事は可能だと思います。

組立作業時間の短縮

-

問題の早期発見と組立て精度の向上の恩恵で、組立作業のロスが低減し後戻りが少なくなる。

-

ユニットをベースフレームに設置した時に微調整で精度が出せる事で時間短縮。これは黒皮のベース面でも有効です。精度が出ているユニットはそのままに、ユニット全体を水平や高さ、芯を図面寸法に合わせこむイメージです。

ASSYでの組立に必要な条件

さてここまででASSY組立てについて解説してきましたが、実際にこの方法で組立を行う為には最低限の条件があります。

それは「機械/装置の構造」と「組立環境」です。

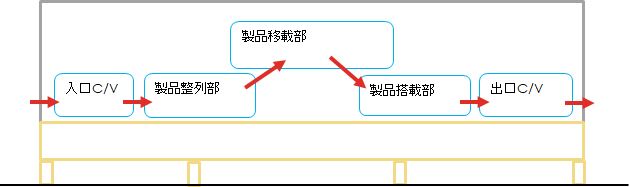

構造

機械/装置のユニットの構造が組立が完結する構造で無ければなりません。

つまりそのユニットが別のユニットやベースフレームと結合する事で成立つ構造だとユニットで組立が完結する事が難しいのです。

※この場合の完結とは精度調整までの作業です

組立環境

ベースフレームに部品を取付けながらの作業ではありませんので、組立の環境にはある程度の整備が必要です。

組立環境に必要な最低限のモノとは?

-

定盤(1500以上の大型で石定盤が望ましい)

-

ハイトゲージ

-

ダイヤルゲージ

以上3点は整った環境でないとASSY組立てのメリットを最大限引き出せないと思います。

他に必要なモノは状況に応じて精度が保証されている治具があると便利です。

-

ストレートエッジ

-

精密直角スコヤ

高価な治具ですが精度の基準となるので揃えておくと良いでしょう。

まとめ

私の環境ではASSY組立は殆ど行われていませんでしたが、今回説明した手法を導入してからは3点のメリットは十分に感じられました。環境に応じた仕事のやり方は様ですので常にムダを低減する事を考えて日々の作業をしたいですね。

*こちらの記事も参考になります。

-

-

機械装置の価値は設計で決まる【品質とコストダウンの考え方】

今回は「機械装置の価値は設計で決まる」についての記事です。 私は長年、機械装置の組立をしてきて、最近確信し ...

続きを見る

*ストレートエッジの購入はこちらから

*精密スコヤの購入はこちらから

関連記事:【仕事と思考】

以上です