今回は「記憶回路の問題とセンサによるワークの検出注意点」についての記事です。

新規の機械装置を組立てて試運転をしていると時々起きる制御のバグがあります。そのバグと言うのは、センサの検出方法の問題によって記憶回路で制御しなければならないことで発生するバグです。

そこで今回の記事では、私が今まで多くの機械装置を立ち上げてきた経験から、センサの検出と記憶回路の問題点についてまとめておこうと思います。

記事の目次

記憶回路の問題とワークの検出注意点

ワークの検出が記憶制御にならないようにするべきこと

機械装置の制御が関係するトラブルの中で非常に厄介なことは「ワーク(製品、加工物)の検出を記憶する記憶回路」です。

*なぜ、ワーク検出を記憶することがダメなのか?は記事の中盤で解説していきます

検出の基本はその瞬間のワークの状態を検出して制御側のPLCが動きの指令を出すことですが、そのような制御ができない状況では記憶回路による制御をすることになる場合が多いです。

ワーク検出を記憶しなければいけない状況とはコレです。

-

ワーク検出センサを他の可動ユニットやロボットなどが遮ることがある

機械装置が一連の動きの中で、ワーク検出センサが他のモノを検出してしまうことは多くのリスクを抱えていて、誤作動やバグなどの機械装置にとって致命的な欠陥を招く原因になります。

なので、「いろいろな条件の組合せの時にセンサが検出したらワークあり=ワークがそこにあることを記憶する」ではなく、「センサが検出したらワークあり」の単純なな検出が基本です。

つまり、ワークの検出が記憶にならないようにするべきことはコレです。

-

センサは機械装置がどのような状態であっても、ワーク以外のモノは検出してはいけいない

これはセンサの使い方としては基本なのですが、意外とできていないことが多く制御要素が複雑で記憶回路を多用したPLCはバグなどの不具合が残ることになりかねません。

制御とセンサ

機械装置が品質のばらつきが少ない製品を大量生産するためには、「正しく繰り返し動く」ことが必要と言えますが、この正しく繰り返し動くためには「制御」がともて重要な割合を占めています。

そもそも制御とは何か?と言いますと、私はこのように解釈しています。

-

どのような状態であるかを監視し、その時に合った必要な動きをさせること

一般的に機械装置の制御方法としてPLCを用いたシーケンス制御がなされますが、そのPLCによる制御には「センサ」が欠かせません。

つまり制御にとってセンサの役割はこうなります。

-

正確な情報を得るツール

まとめますと、「機械装置はセンサから得た正しい情報をもとに制御によって正しく繰り返し動かなければならない」と言うことなのです。

ワークの検出注意点

センサによって正しい情報を得るためには守るべき大前提があります。

-

センサは検出するモノ(製品、加工物)以外は検出(反応)してはいけない

ファイバセンサ

ところが、実際にはこの大前提ができていないことがあり、センサからの不確か情報によって制御(PLC)に問題が起きることがあります。

正しくないセンサの情報によって起きる問題

-

記憶回路による検出

そもそも記憶とは、

- 判別の条件を組合わせて、その条件がそろったらモノがあることをPLC側で記憶する回路のこと

と言うことで自己保持回路とは別物なのですが、センサからの情報が正しくない状況では「センサが正しくモノを検出できている状態=条件」をPLCのプログラムで構築して「いくつかの条件をクリアしたときにセンサが検出していたらワークがあるだろう(予測)」とし、「ワークがある」と認識した状態を記憶することを記憶回路と言います。

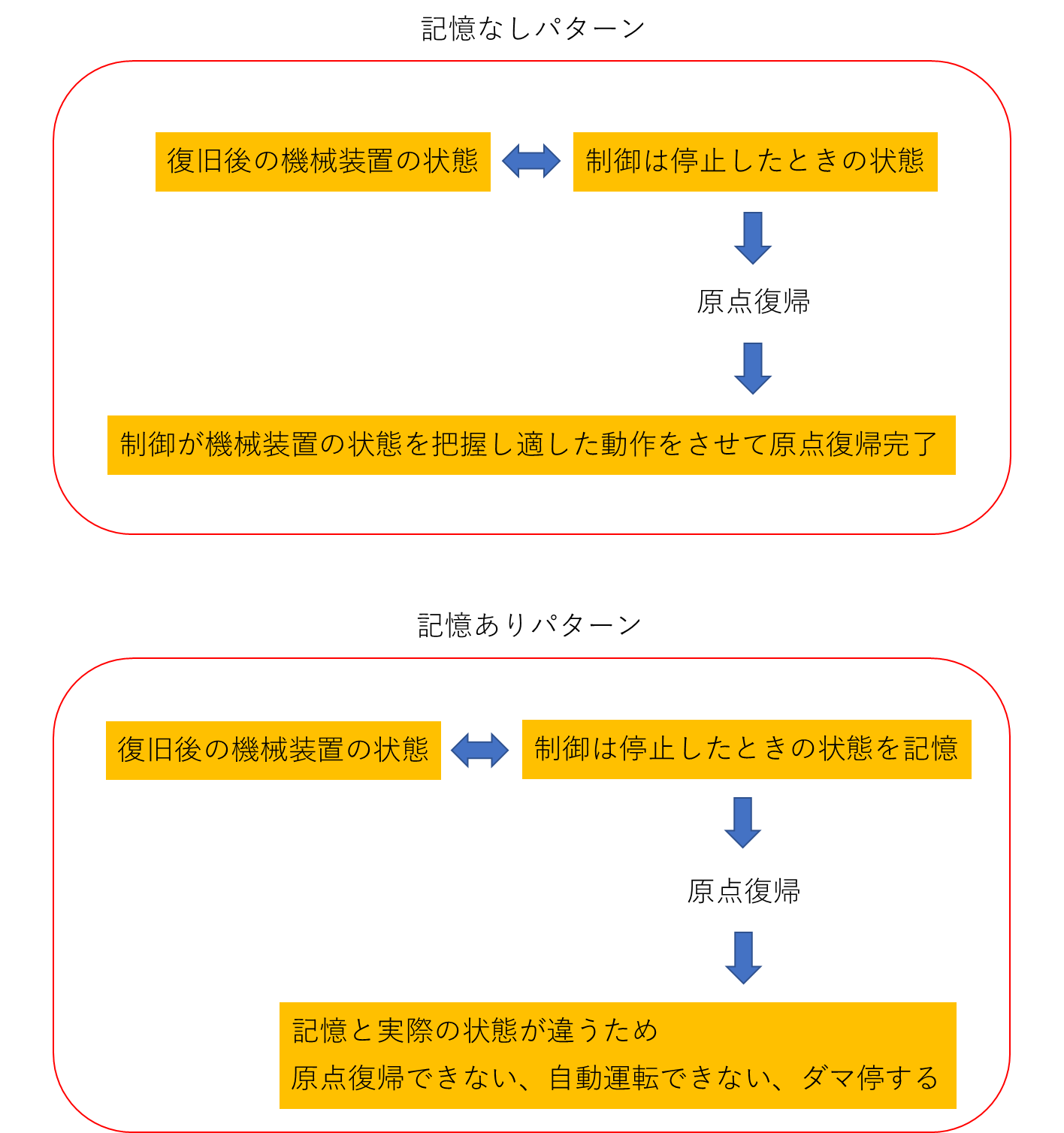

記憶のイメージ図

このような記憶制御がなぜ問題であるのかと言いますと、こんなことが起きるからです。

-

実際の機械装置の状態と、PLC側(制御)との差異が生まれる ⇒ バグの発生

記憶制御によって発生するバグの特徴として、想定(予定)の動きをしているとき、サイクル停止したとき、記憶の更新(リセット)ができているとき、には全く問題ないのですが、何かしらのチョコ停や異常などで1度停止してしまうとバグが発生することが挙げられます。

「復旧後の機械装置の状態 ⇔ 制御は停止したときの状態を記憶」これが制御の差異です。通常は原点復帰によって復旧後の機械装置の状態を制御側が正しく把握し運転できる状態に復帰するのですが、記憶制御の場合は原点復帰しても復旧後の機械装置の状態と制御側の記憶回路と差異が更新(記憶リセット)できずに、「記憶と実際の状態が違うので動けません」状態に陥ってしまうことがあります。これが記憶回路起因のバグです。

もし、バクをなくすためにPLC側のプログラムで何とかしようとすると、より複雑なプログラム(制御方法)となるので新たなバグが発生したり、第三者には理解(解読)できないプログラムが出来上がってしまうでしょう。

なので、このようなことが起きないためには、、、

-

記憶制御にならないセンサの検出方法とする ⇒ センサは対象物以外が検出しないように取付ける

と言うことが、大前提となるのです。

センサの配置でワークの検出条件に違いがある

検出条件の違い

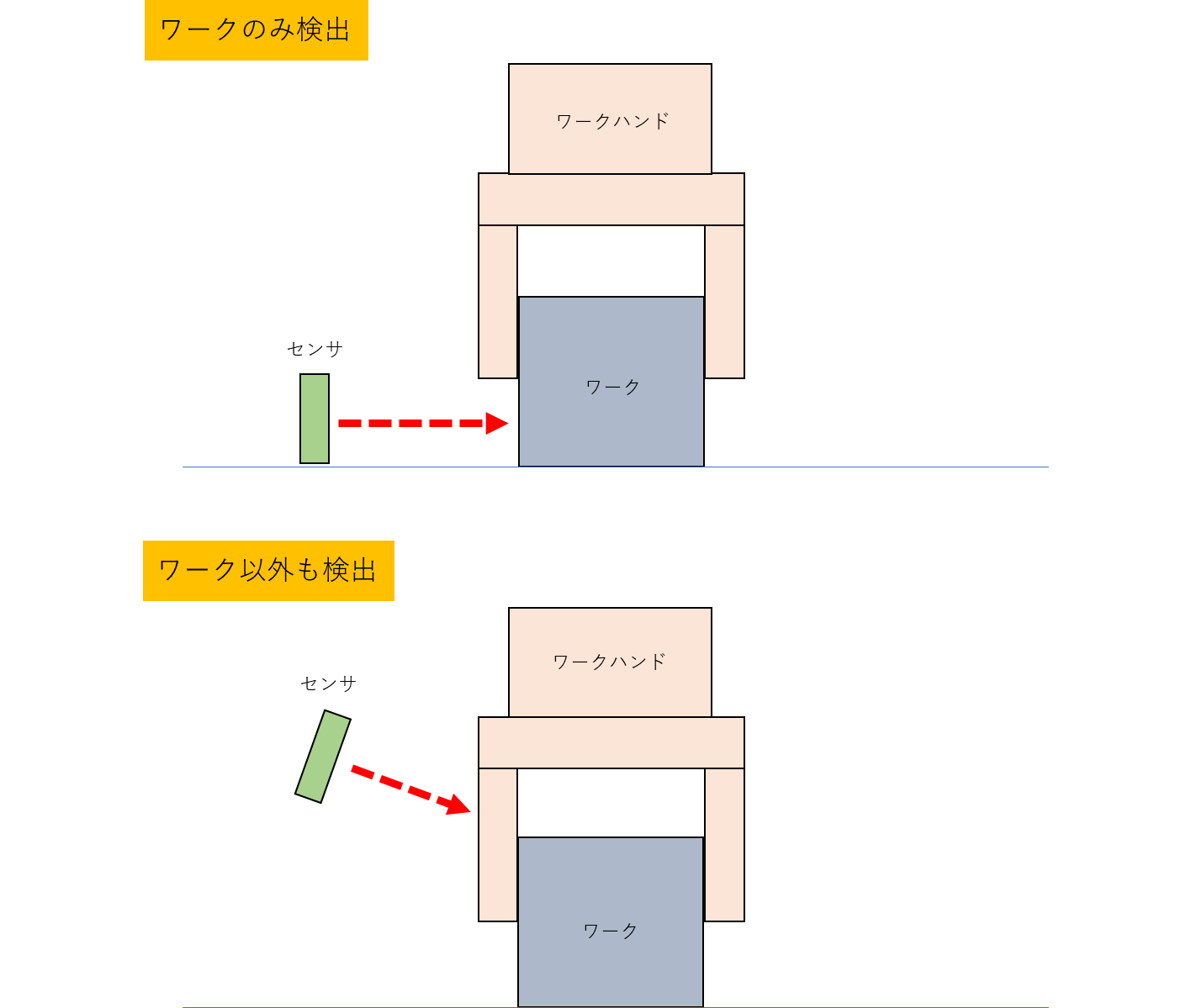

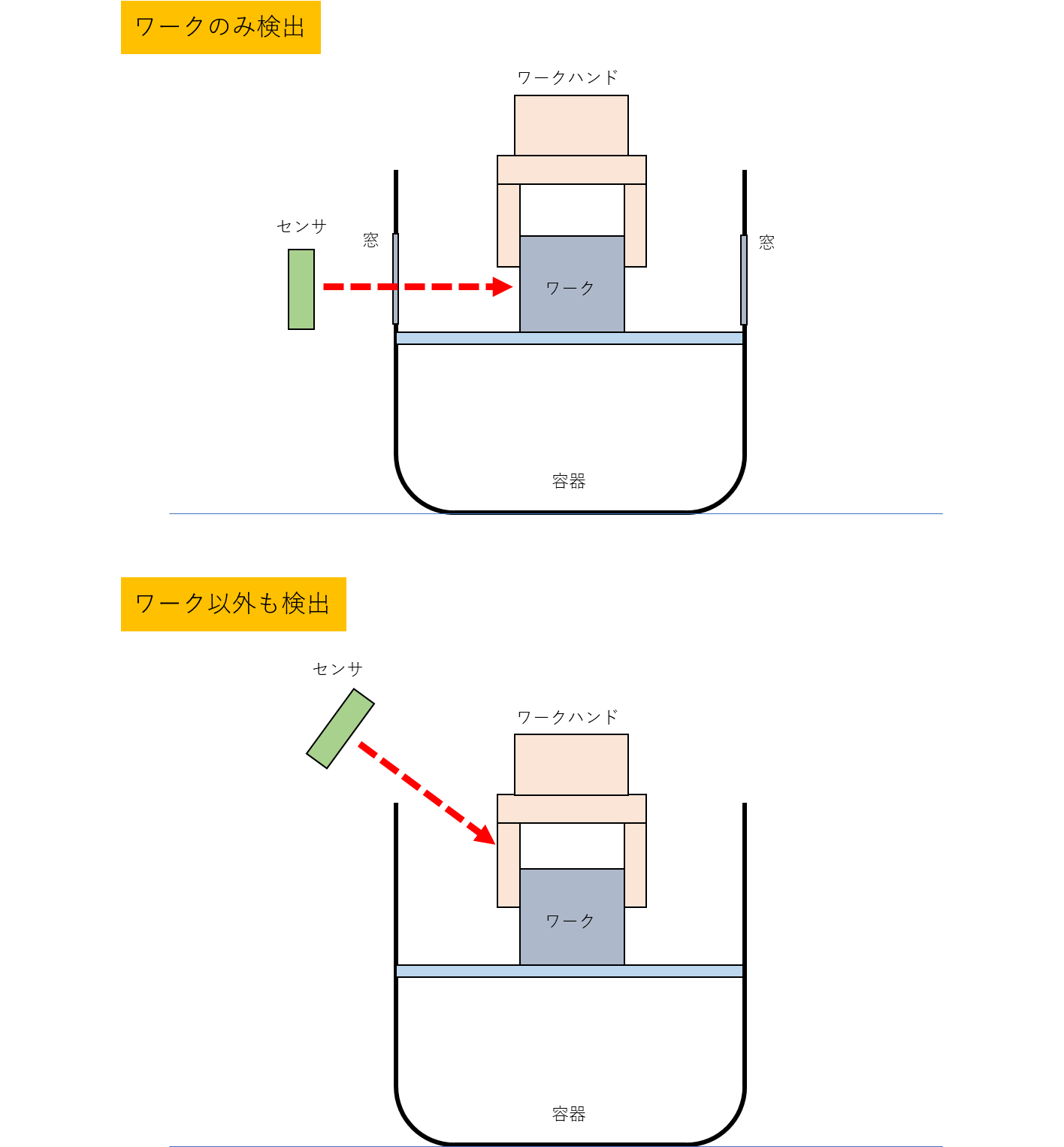

センサはワーク以外が検出しないように取付けることが基本ですが、センサの配置によってどのような違いがあるのか?簡単な例を紹介します。

例①ワークの検出条件の違い

他にはこんな検出条件、、、

例②ワークの検出条件の違い

本来はワークのみ検出するようなセンサの配置にしなければなりませんが、実際には設計者の理解不足や機内のレイアウト都合で上記のような配置パターンになってしまうことがあります。

このような状況でPLCで制御しようと思うと、記憶回路を使用しなければワークの有り無しが適切に判断できないことになるのです。

センサの配置には最善を尽くす

センサの配置は機械装置のメカ構成が優先されるため、「仕方なくここに付けました」なんてことが結構あります。

そうは言っても、記事の冒頭からここまで何度も言ってきたように、「ワークを検出するセンサはワーク以外検出してはいけけない」「記憶制御はバグが発生するリスクがある」と言うことがひっくり返るようなことはありませんし、あとになって考えたら「センサはここに付ければよかった」と言うことも多いです。

だから、コレがポイントになります

- センサの配置は図面検討でしっかり検討すべき

- 設計段階でソフト屋(制御担当)の意見も取り入れる

この点がしっかりできていれば、センサ起因の問題は激減するでしょう。

記憶制御のポイントまとめ

それでは、記憶制御について重要なポイントをまとめておきます。

ポイント

- 機械装置がどのような状態であっても、ワーク以外のモノは検出してはいけない

- ワーク検出に記憶回路をつかうとバグが発生するリスクがある

- センサの配置はしっかり図面検討し、ソフト屋の意見を取り入れる

以上3つのポイントが大切です。参考にしてください。

*機械制御の参考におすすめです。

関連記事:【センサ/電子機器 】

以上です。