今回は「歯車のバックラッシュの判断方法」についての記事です。

歯車を取り扱っていると、必ず耳にする言葉に「バックラッシュ」があります。バックラッシュは歯車のかみ合わせ部分のすき間のことで、この部分は必ず調整しておかなければなりません。しかし実際の現場では、バックラッシュの測定や調整を怠って手の感覚で組み立てている作業者を見かけることがあります。しかしそれでは、歯車が破損してしまう可能性が高くなってしまいます。

そこで今回の記事では、現場でバックラッシュ値を判断する方法に焦点をあてて解説しようと思います。

記事の目次

歯車に必要なバックラッシュ

バックラッシュとは

バックラッシュとは、歯車(ギア)の歯面間の「すき間」のことです。

平歯車

バックラッシュの必要性

バックラッシュは「少ない」方が「応答性が良く」「停止精度も高い」のですが歯車の種類に応じてバックラッシュの規定値が必ずあり、その規定値の範囲ですき間の数値を合わせなけれまいけません。

なぜバックラッシュ(すき間)が必要なのか?には下記の理由が上げられます。

-

熱膨張

-

油膜形成

-

負荷時のたわみを吸収

-

シャフト(軸)の振れ吸収

-

歯車の製作精度誤差を吸収

このような理由がありバックラッシュは必ず必要となります。

歯車のバックラッシュの判断方法

バックラッシュ値は、歯車のモジュール(歯の大きさを表す単位)が「幾つなのか?」が分からないと判断できません。

モジュールは歯車の「型番」「図面」「パッケージ」に記載されていますが、現場で判断する場合にはそうもいきません。

参考

*補足 モジュールの解説

モジュールとは歯の大きさを表す単位です。歯車の大きさに対して歯数が幾つかによって一つ一つの歯の大きさが変わります。例えば歯車の大きさは同じ場合で、歯数が多いと歯の大きさは小さくなり、歯の数が少ないと歯の大きさは大きくなります。

【モジュール値が少ない=歯が小さい モジュールが大きい=歯が大きい】

それでは現場ではどのようにしてモジュールを判断すれば良いのでしょうか?

私の場合は下記の計算式でモジュールを求めています。

モジュールの計算

-

モジュール(m)=ピッチ円直径(d) ÷ 歯数(Z)

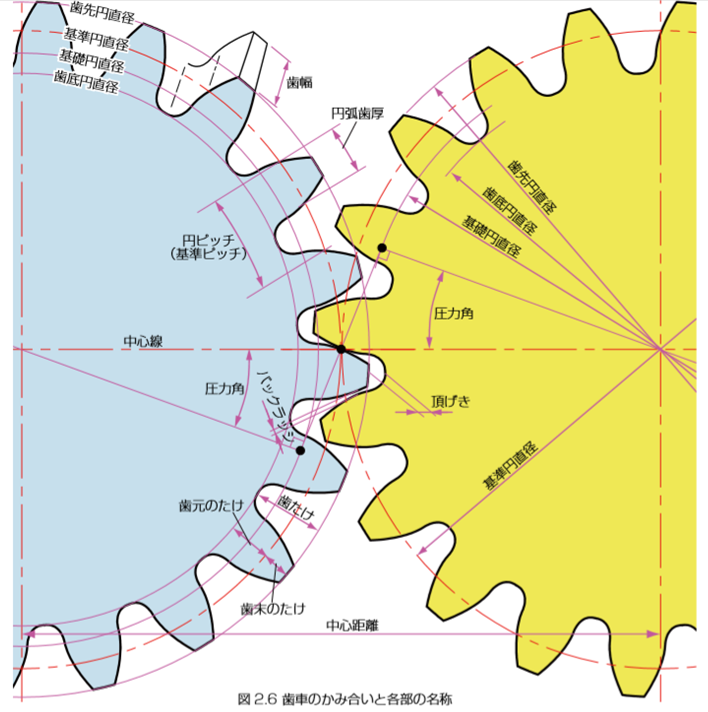

ピッチ円直径(基準円直径)とはピッチ円の直径のことで、ピッチ円とは噛み合う歯車の接する円のことです。

モジュールを計算する為にはこの「ピッチ円直径が幾つなのか」が判断必要です。

引用抜粋:KHKの歯車ABC 基礎編 P16

とは言うものの、ピッチ円直径がいくつなのかは計算が必要なのですが、設計でもない私のような作業者が現場で行うには実測する方が良さそうです。実測でピッチ円直径を測定するのも曖昧ですが、計算した時に(ピッチ円直径÷歯数)割り切れる数値になるはずです。

*あまりにも小さな歯車は測定困難ですので実測は困難だと思われます。

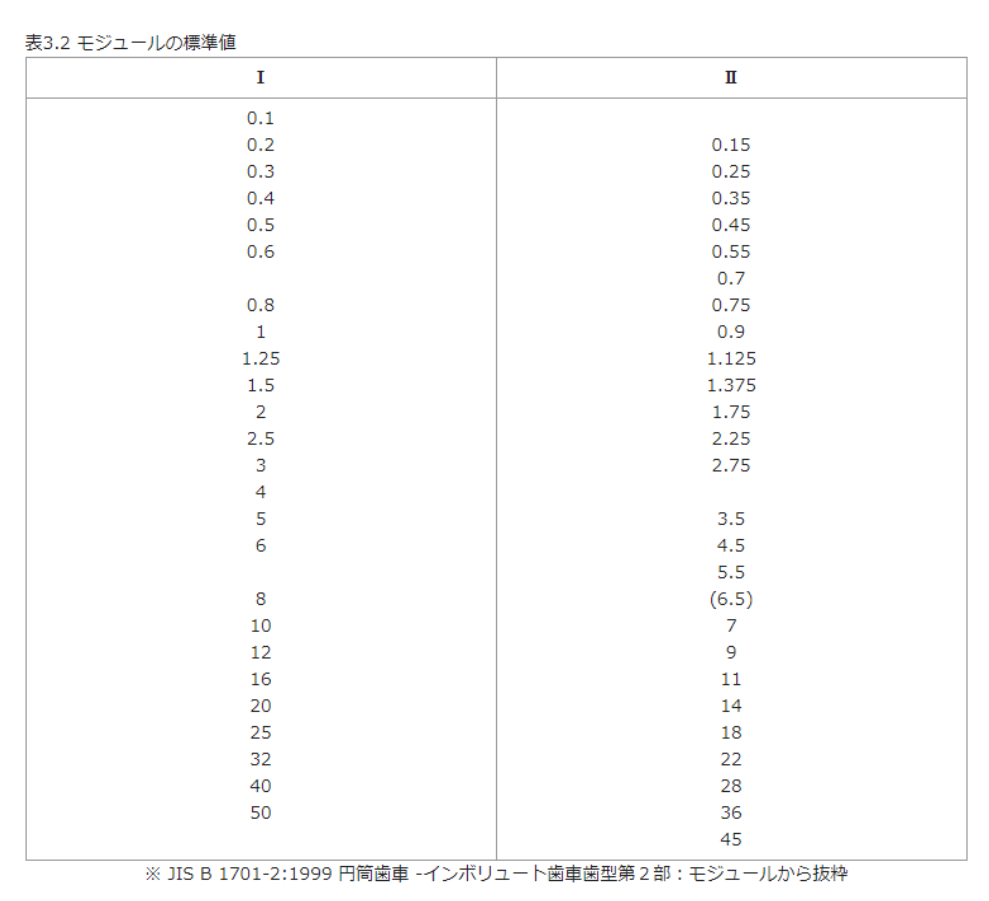

引用抜粋:小原歯車工業 3.1 歯車の歯形及び寸法

JIS 規格で決められた一般機械及び重機械用の平歯車及びはすば歯車に用いるモジュールの標準値を表3.2 に示します。 できるだけⅠ列のモジュールを用いること、及びモジュール6.5 は出来るかぎり使用しないことが推奨されています。

下記に実測例を載せていますが、この場合のピッチ円直径は60mmで歯数が12です。

60(ピッチ円直径) ÷ 12(歯数) = 5(モジュール) となりこの歯車のモジュールは「5」となります。計算値がモジュールの規格値に合わない場合は何度かピッチ円直径を変えて計算すると良いと思います。

測定イメージ

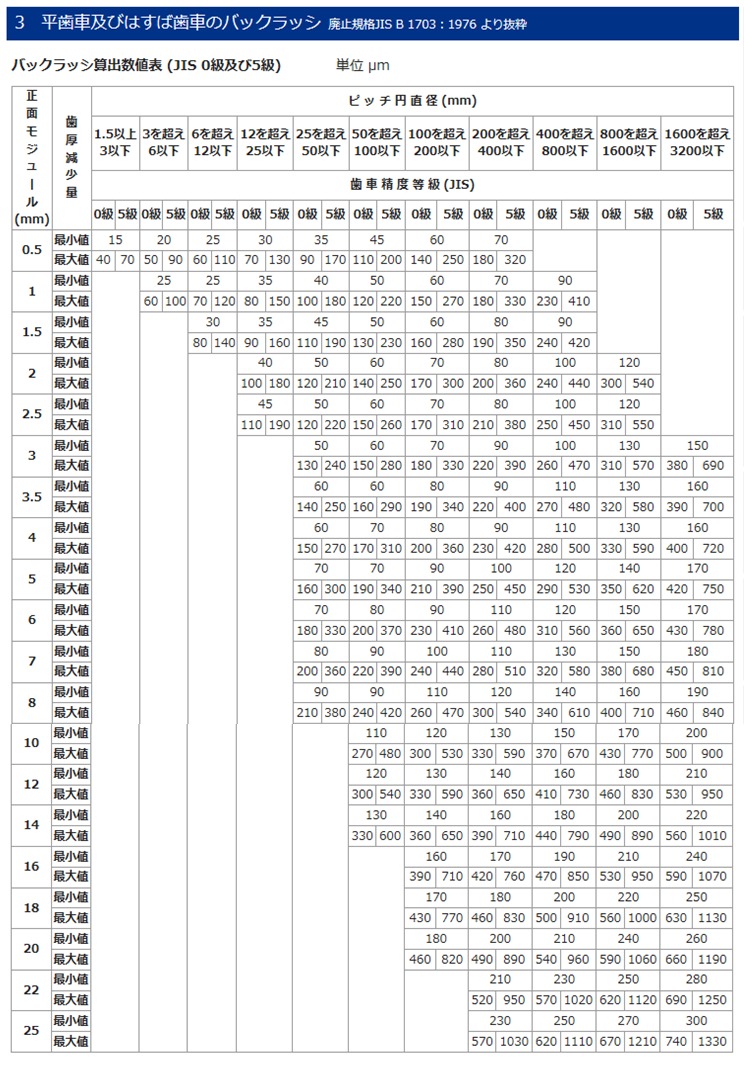

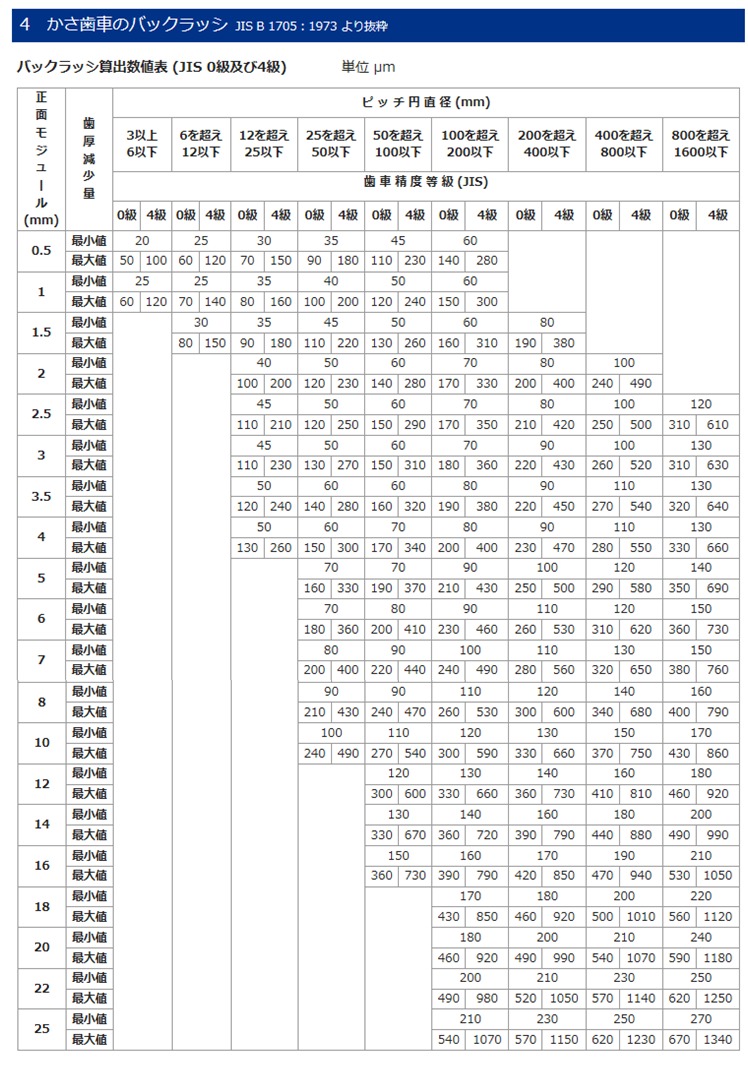

平歯車/はすば歯車/かさ歯車のバックラッシュ一覧表

ここまでは現場でのモジュールの求め方を解説しましたが、モジュールが分かれば下記に示す一覧表に従ってバックラッシュ値を求めることが出来ます。

バックラッシュ値が分かれば、ダイヤルゲージでバックラッシュの調整と歯当たり調整をすれば作業は完了となります。

下記の一覧表からバックラッシュ値を求めるために必要な情報は下記の2点です。

-

モジュールの値

-

ピッチ円直径の値

モジュールの値とピッチ円直径が分かればバックラッシュ値が分かります。

引用抜粋:小原歯車工業 平歯車及びはすば歯車のバックラッシュ

引用抜粋:小原歯車工業 かさ歯車のバックラッシュ

歯車とバックラッシュのポイント

それでは、歯車とバックラッシュについて重要なポイントをまとめておきます。

ポイント

- 歯車はバックラッシュを規定値に調整する必要がある

- 歯の大きさであるモジュールは、型番で調べるか、計算して求める【モジュール(m)=ピッチ円直径(d) ÷ 歯数(Z)】

- バックラッシュの値はモジュールとピッチ円直径の値から一覧表で求める

以上3つのポイントです、参考にしてください。

*ピッチ円直径を実測で求める曖昧さについては豪容赦ください。

*歯車の歯厚の測定には歯厚マイクロメータがおすすめです。

関連記事:【回転運動の要素】

以上です。