今回は「サーボモーターの位置ズレ注意点」についての記事です。

機械装置をメンテナンスすると、サーボの位置ズレが問題となることがあります。

位置ズレは運転に支障をきたすだけでなく、最悪の場合はクラッシュする危険性もあります。

そこで今回は、サーボモーターのメンテナンスの注意点と復旧方法を機械目線(メカ視点)でまとめておこうと思います。

記事の目次

サーボモーターを使用したユニット

機械装置には高精度な制御が可能な、サーボモーターが欠かせません。

参考

*サーボモーターについてはこちらの記事をご覧ください

-

-

サーボモーターの特徴と種類まとめ【高度な位置制御が可能】

今回は「サーボモーターの特徴と種類」についての記事です。 サーボモーターと言えば、高精度な制御が可能で機械 ...

続きを見る

サーボモーターを使用したユニットは、「位置決め」や「再現精度」がありメカ的な安定感があります。

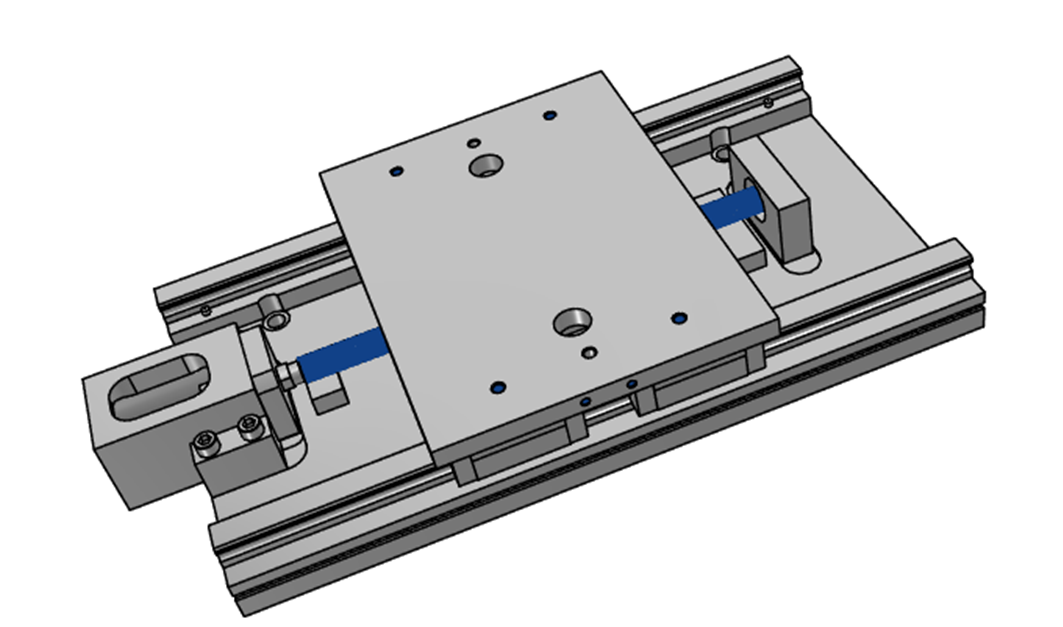

例えばこのようなユニットにサーボモーターが使われます。

-

コンベア

-

ラック&ピニオン

-

LMガイド&ボールねじ

出典:MISUSMI 一軸ユニット 転造ボールねじ/精密ボールねじタイプ 標準仕様

回転運動や直線運動など、どのようなユニットであっても高精度な制御が必要であれば、サーボモーターが使用されています。

*補足・・・ユニット自体にメカ的な遊び(ガタ)がある場合には、サーボモーターの良さを生かせません。高精度な制御には高精度なメカ精度が必要です。

メンテナンスの注意点

サーボモーターは機械装置には欠かせませんが、メンテナンスなどでサーボモーターを使用したユニットの部品交換や、サーボモーター本体を取り外す作業には、注意しておきたいことがあります。

メンテナンスの注意点

サーボモーターを使用したユニットのメンテナンスの注意として、「位置ズレが起きることがある」と言うことが挙げられます。

それは、下記の状態に陥っているためです。

-

サーボモーターの「エンコーダー(位置検出器)の原位置」が、メンテナンスしたことで「ユニットの原位置」とズレが生じている

参考

サーボモーターの位置ズレは致命的ですよね。

よく考えずに作業を進めれば、当然位置ズレが起きますし、注意深く作業を行っても高精度がゆえにズレが生じることがあります。

位置ズレの原因

位置ズレの原因には、どのようなことが考えられるでしょうか?

-

歯車の噛み合いのズレ

-

カップリングのズレ(パワーロックなど)

-

サーボモータのケーブルを抜いたので、位置情報を消失している

-

メンテナンス前の「ユニットの位置」と「サーボモーターの角度や回転数」に合わせて復旧できていない

この様な原因が考えられます。

位置ズレの対策

それでは、メンテナンスによって位置ズレが起きないようにするためには、どのようにしたら良いでしょうか?

例えば、このような方法はどうでしょうか?

メンテナンス前の対策

-

サーボモーターの軸は無暗に回転させない

-

サーボモータのケーブルは抜かずに作業をする

-

メンテナンス前の各ポジションを測定しておく

-

ユニットの位置を「測定」「罫書く」をおこなっておく

-

原位置の「ユニット位置」と「原点センサ」の位置(位置関係)を記録しおく

-

サーボモータとユニットのカップリングや歯車にマーキングを行い、角度や噛み合いを記録する

復旧時の対策

-

メンテナンス前に記録したデータ&バラシた位置で、ユニットとサーボモーターをカップリングや歯車で接続する

この様な方法で作業をおこない、手動モードでポジション移動ではなく、JOG動作(一定速度で移動する動作)の低速で、原位置など各ポジションをメンテナンス前のデータを比べてみます。

メンテナンス前の位置に戻っていれば、これで作業は完了となります。

補足 ソフトリミットについて

サーボモータのソフトリミットについて解説しておきます。

動作範囲の制限のことをソフトリミットと言いますが、サーボモータやユニットの安全のために、ある一定の回転やストロークからそれ以上進まない様に制限をかけてある場合があります。

その場合は、メンテナンスなどによってユニットとサーボモーターの位置が大きくズレていると、ストロークエンドまで動作する前にソフトリミットが発生しサーボが動作しなくなります。

ですから、メンテナンスを行った場合には、作業前の状態に復旧する必要があります。

位置ズレの復旧方法

サーボモータやユニットを復旧した時に、位置ズレが生じている場合は、「メカ的な合わせ込み」や「原点復帰などの位置ズレの復旧」が必要になります。

メカ的な合わせ込みの方法

メカ的な合わせ込みの方法とは、下記のようなことです。

-

カップリングや歯車の接続を、位置ズレが起きている分だけ組み直す

-

現状のサーボモーターの原位置に合わせて、ユニットの位置を長穴などの調整機構で合せ込む

このような作業をおこなう為には、やはりメンテナンス前の位置関係の測定データが欠かせません。

データに対して、現在の状態を比較して調整することになります。

原点復帰の方法

原点復帰を行うためには、サーボの原点復帰モードがどのようなパターンなのか?を、事前に把握しておく必要があります。

*下記の原点復帰モードの種類を参考にしてください。

出典:三菱電機 汎用ACサーボ MELSERVO-J4 カタログ

*クリック拡大

様々な原点復帰モードがありますが、私の関わる機械装置では主に下記の3つのモードが使われています。どのモードも、インクリメント形/アブソリュート形で使用できます。

-

ドグ式・・・・原点センサとドグがONからOFFしたときの1回目のZ相が原位置

-

データセット式・・・指針や目盛りなどの表示が一致したところ(任意の位置)で原点登録をTPなどでおこなう

-

押し当て式・・・ストロークエンドのストッパーに押し当てて、電流値の変化によって押し当てを検知して原位置とする

この様に原点復帰は、原点復帰モードによって動作に違いがありますし、それはエンコーダーの方式にも関わってきます。

ですから、どのような原点復帰モードなのか?を把握したうえで原点復帰を行わないと、間違った原位置を登録することになりますので注意しましょう。

それでは補足として、上記で紹介した原点復帰モードについてもう少し掘り下げて解説しておきます。

ドグ式

ドグ式は容易な原点復帰が可能なので、「電源OFFで毎回原点復帰が必要」なインクリメンタル形のサーボモーターに多く用いられる原点復帰モードです。

アブソリュート形のサーボモーターを「インクリメント仕様」の設定で使用した場合は、「電源OFFで毎回原点復帰が必要」」となります。インクリメント仕様の設定で使用しなければ、位置の消失はしないので、毎回原点復帰する必要はありません。

原点復帰は、Z相の検出によって原位置としますが、Z相は1回転で1回の検出なので、原点センサとドグのON/OFFするタイミングによってはサーボモーターの1回転前後のズレが生じます。

したがって、その場合には前述のメカ的な合せ込みを行うか、現状の原位置を新たな原位置とし、各ポジションの登録値も再登録する必要があります。

データセット式と押し当て式

データセット式や押し当て式は、原点復帰動作に時間がかかったり、作業者の目視確認が必要となります。この方式は「任意の位置を原位置として登録ができ、電源OFFしても位置を記憶している」アブソリュート形のサーボモーターに多く見られる原点復帰モードです。

インクリメント形の場合も、データセット式や押し当て式のモードが使用できますが、「電源OFF(非常停止含む)をしたら位置を消失する」ので電源OFFで毎回原点復帰動作が必要となります。

この中で気を付けておきたいのが、データセット式での原点復帰です。

この方式では、指針や目盛りなどの表示が一致したところ(任意の位置)で原点登録を行うことが多いと思いますが、指針や目盛が一致しているか?の確認は人間の目視確認となるので「0.1mm単位のズレが起きる」と言うことです。メンテナンス前の原位置には100%戻るとは考えない方が良いでしょう。

サーボモーターを使用したユニット まとめ

それでは、サーボモーターを使用したユニットのポイントをまとめておきます。

- サーボモーターは高精度だが、位置ズレが起きることがある

- 位置ズレが起きないように、メンテナンス前と復旧後で確認を怠らない

- 位置ズレの復旧はサーボモーターの制御方法を把握し、制御方法にあったやり方でおこなう

以上3つがポイントです。

参考

*サーボ機構の基本はこちらの本がおすすめ

関連記事:【回転運動の要素】

以上です。

参考 サーボを使用した組み立て機