Oリングを潰して用途に応じた密閉性を保つためには、OリングとOリングがハマる溝の寸法が重要になります。

そのため、Oリングと溝寸法は規格化されていて、日本産業規格のJIS規格、日本の自動車技術会のJASO F404規格、アメリカの航空宇宙規格のAS規格、油圧パッキンメーカーが定めたKS規格などがあります。(これら以外の規格もありますが寸法が似通っているので、機械をO/Hする時には生産国、年代、を踏まえて現物測定して判断しましょう。)

*Oリングの密閉原理について下記の記事で紹介しています。

参考

そんななかで最近気が付いたことがあります。

-

溝幅が規格よりも圧倒的に狭い場合がある

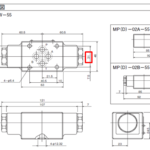

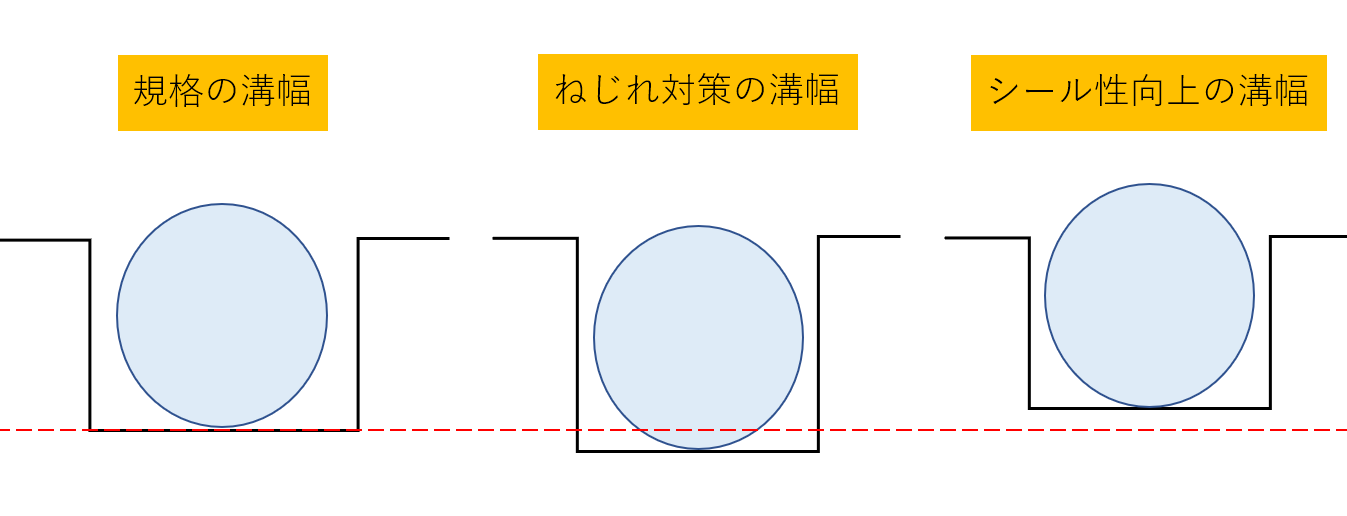

Oリングの溝幅の違い

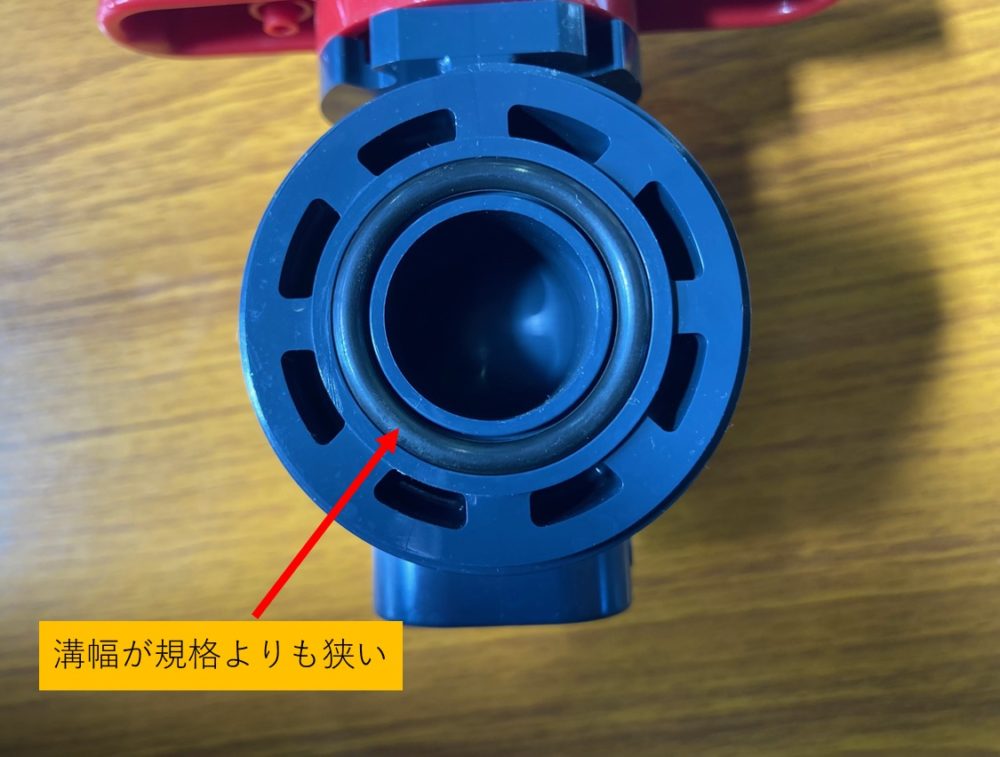

運動用のOリング。線径が同じでも溝幅が違う場合がある

そもそもですが、私が今まで見てきた溝の幅はOリングと同じくらいの溝幅だったので、狭い溝幅が正しいと思っていました。ところが、JIS規格やAS規格では溝幅はかなりゆとりを持った寸法に定められていて、Oリングのスラスト方向に対してガバガバな感じになっています。

例えばこんな感じです。

JIS規格の線径3.1mmのOリングはバックアップリングなしのとき溝幅4.1mmと規定されているが、現実には溝幅3.5mmを採用している製品がある

AS規格の線形3.53mmのOリングはバックアップリングなしのとき溝幅4.78mmと規定されているが、現実には溝幅3.79mmを採用している製品がある

これは一体どういうことなのでしょうか。

記事の目次

Oリングの溝幅をJIS規格よりも狭くする目的

溝幅を狭くする理由と寸法の違い

規格値よりも溝幅を狭くすると「Oリングが潰れたときに溝幅ピッタリになる」「Oリングを潰しても溝幅に収まらなくて飛び出したままになる」と言った現象が起きますが、その目的は2つあります。

溝幅を狭くする目的は2つあります

そして、それぞれの目的に応じて溝寸法に違いがあります。

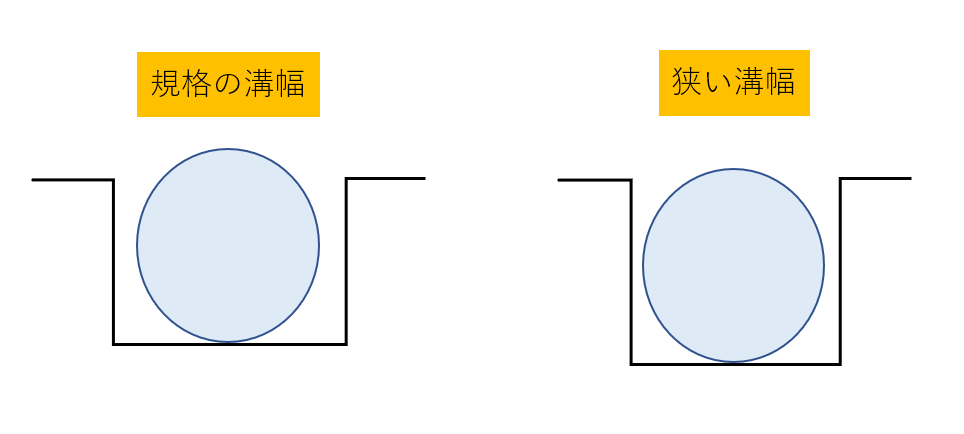

ねじれ(転動)対策の溝幅の特徴

-

規格よりも溝幅が狭い

-

規格よりも溝深さが大きい

この結果、Oリングは幅方向の遊びが制限され、ねじれが起きにくくなります。ただし、つぶし代は少なくなりシール性が低下するデメリットがあります。

シール性を向上させる溝幅の寸法の特徴

-

規格よりも溝幅が狭い

-

規格よりも溝深さが小さい

この結果、溝の上部からはみ出たOリングが相手の部品に強く押さえつけられシール性が向上します。だだし、四角に変形し復元しなくなるので一度でもバラス、緩めると漏れます。

溝幅の違いのイメージ図

それでは、まず初めにねじれ対策の溝幅について話しを進めます。

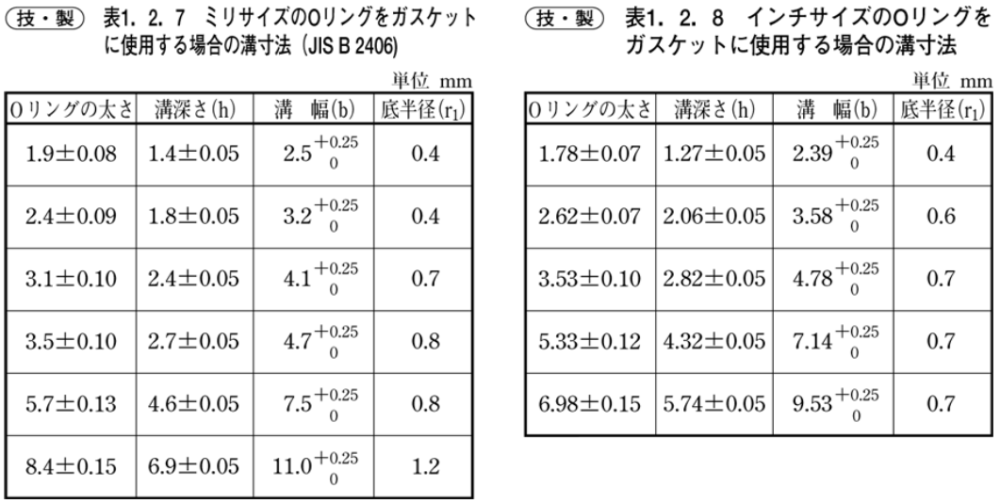

下記のパッキンメーカー大手のバルカーさんの、ねじれ(転動)対策の溝幅の技術資料をご覧ください。

例えば、線径3.5mmのJIS規格では【溝深さ2.7mm溝幅4.7mm】で溝の断面積は12.69㎟です。資料のねじれ(転動)対策の溝幅は【溝深さ3.12mm溝幅3.79】で溝の断面積は11.82㎟です。両者を比べると断面積はJIS規格の91%がねじれ対策の溝の断面積となっています。

この結果、Oリングは幅方向の遊びが制限され、ねじれが起きにくくなることになり

出典:株式会社バルカー 技術資料 (ロ)Oリングの溝寸法

JIS規格の溝幅

(中略)シールをさらに確実にするためOリングが転動しない運動用溝寸法として表1.2.16、表1.2.17を採用することもある。ただし、これは一般的な使用方法でなく、摩擦抵抗が大きく、寿命が短くなるきらいがあってもやむを得ない場合のみ使用する

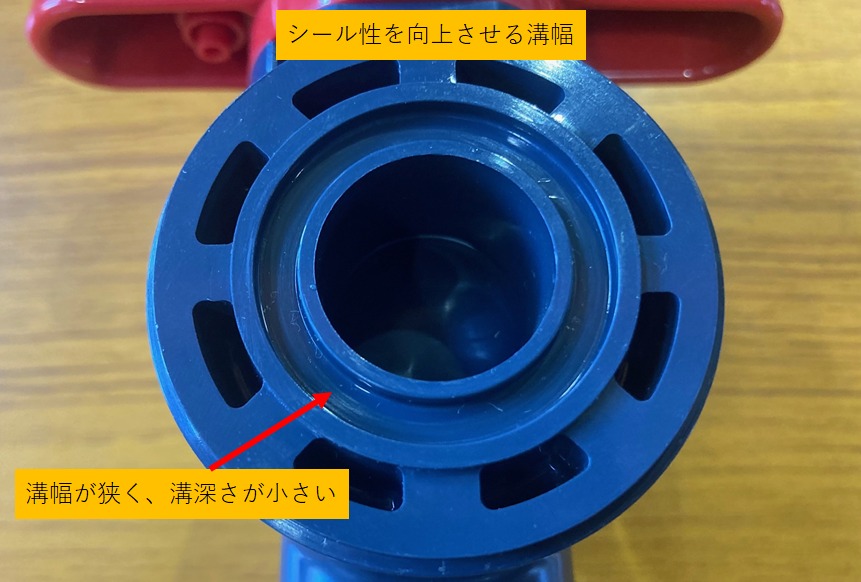

では次に、シール性を向上させる溝幅の寸法についてですが、参考例として塩ビ配管のボールバルブのパッキンの溝寸法を取り上げます。

ボールバルブのパッキンの線径3.1mmのJIS規格は【溝深さ2.4mm溝幅4.1mm】で溝の断面積は9.84㎟です。実測したボールバルブの溝は【溝深さ2.29mm溝幅3.5mm】で溝の断面積は8.015㎟です。両者を比べるとJIS規格の81%がボールバルブの断面積となっており、かなり小さくなっています。

この場合、Oリングは溝に収まらないので潰した時に溝の表面から飛び出したままとなり、相手面に強く押さえつけられるのでシール性が向上することになります。

シール性向上の溝幅

ねじれ対策とシール性向上が必要な理由

ねじれの原因と対策で起きること

ねじれ(転動)とは、Oリングが溝の中で一部分が回転してしまうことで、損傷、摩耗しシール性が低下すます。主に運動用として使用した場合に発生し易くなります。

ねじれ、転動が起きる原因

-

潤滑不足

-

Oリングが「潰れる」「戻る」を繰返す動作

-

摺動面の摩擦が大きくOリングが引っかかる

-

速い速度で動きOリングの部分ごとに速度差が発生する

Oリングが動くときに潤滑不足、摺動面の摩擦が大きい、速度が速い、のような場合は部分的に遅れを生じてねじれが発生します。

その他、例えばOリングに繰り返しフランジを取付けたり取外したりするような繰返し動作は、Oリングの潰れ方のムラがねじれとなる場合もあります。

この現象の対策は、前述の通りですが、規格よりも溝幅が狭くし、規格よりも溝深さが大きくすること、となります。

どのような効果があるのか?

-

Oリングは幅方向の遊びが制限され、ねじれが起きにくくなる

注意ポイントは?

-

溝深さが大きくなるのでつぶし代が少なくなり、シール性が低下する

Oリングの溝深さを小さくすれば、シール性を維持したままねじれが起きにくくなりますが、運動用として使用する場合には適用できません。

溝深さを小さくするとOリングは摺動面に強く押さえつけられるので、摺動抵抗が強くなり動作が遅くなる、早期摩耗する、ことが考えられるためです。それ以外にも、四角に変形するので弾性低下、摺動面の追従性低下が起きて、運動用のシールとして使うことはできないと思われます。

そのため、ねじれ(転動)の対策には、規格よりも溝幅が狭くし、規格よりも溝深さが大きくすることが有効となります。

参考

以前、Oリングメーカーさんに教えてもらったのですが、溝幅を狭くする以外のねじれ対策として、線径が太いOリングを使用する方法もあります。Oリングのサイズアップが出来そうな構造であれば、溝幅は規格値として、まずはサイズアップを検討するといいかもです。

シール性を向上させる理由と効果

Oリングの特性として、密閉する気体、液体、の圧力が高ければ高いほどシール性が高くなるので、本来は規格の溝寸法で漏れが起きることは無いはずです。

にもかかわらず、なぜ溝幅を狭くし、溝深さも小さくし、Oリングのつぶし代を大きくするのか?

理由を予測してみた

-

密閉圧力が高くなったり低くなることがある

密閉圧力が高くなったり低くなったりすると、Oリングのシール性も高くなったり、低くなったりします。圧力が低ければシール性が低くても漏れるリスクは少ないので大丈夫ではないか、、、とも思いますが、私が以前経験した経験だと、JIS規格の寸法でOリングを使用したものの、圧力が低いと漏れる、圧力が高いと漏れない、、、、と言った現象がありました。

なので、圧力変化して万が一漏れることがないように、Oリングを規格よりも多く潰してシール性を向上させていると思われます。

狭い溝幅

固定用のOリング。

なぜシール性が向上するのか

-

溝の上部からはみ出たOリングが相手の部品に強く押さえつけられるため

注意ポイントは?

-

Oリングが四角に変形するので面の当たり方が変化すると漏れる

参考に、下記の配管バルブのOリングをご覧ください。このOリングはしばらく使用していたものですが、完全に潰れてしまい復元もしないので表面がRではなく平面になっています。

このような状態になってしまうと、Oリングに弾性がないので緩めたり取外したりして面の当たり方が変わると、必ずと言っていいほど漏れます。だから再使用は不可となります。

Oリングが潰れて変形している

溝幅を狭くするデメリット

ねじれ(転動)対策、シール性向上のために溝幅を狭くしますが、それによって起きるデメリットをまとめておきます。

溝幅を狭くするデメリット

-

シール性低下

-

早期摩耗する

-

摺動抵抗が大きくなる

-

変形し弾性がなくなる

溝幅を狭くするメリットがある一方で、デメリットもある訳です。

そのためか、各Oリングメーカーの資料を読んでいると、基本的にはJIS規格、JASO F404規格、AS規格、KS規格などの規格値を基本とし、ねじれ対策するなら溝幅を狭くするのではなく、パッキンの種類を変える、摩擦抵抗を見直す、給油を見直す、などの方法を推奨しています。

となると、規格値よりも溝幅を狭くするのであれば、試験してしっかり実績を作ることが必須となりますね。

ポイントまとめ

それでは、Oリングの溝幅について重要なポイントをまとめておきます。

ポイント

- Oリングの溝寸法は規格化されているが、規格外もある

- 溝幅を狭く設定する理由はねじれ対策とシール性向上のため

- 溝寸法は規格値を基本とし、問題が起きたらそれに対応する対策をおこなう

以上3つのポイントです。

参考

*エアシリンダのO/Hにはリチウムグリスちょう度2号を使いましょう

*Oリングを固定用で使うならシリコングリスを塗布すると馴染がよいです

関連記事:【シール要素】

以上です。