今回は「表面処理の膜厚と問題点/表面処理の種類と膜厚の検証」についての記事です。

機械装置に関わっていると、表面処理によるトラブルに直面することがあります。トラブルとは、美観、腐食、精度など様々ですが、組立目線で考えますと精度が一番の気がかりです。

そこで今回の記事では、表面処理の膜厚と精度に注目して話しを進めようと思います。

記事の目次

表面処理の問題点と膜厚を検証する

表面処理とは、金属や樹脂などあらゆる材料の表面に施される処理のことです。塗装、めっき、アルマイト、焼入れなど様々な処理方法があります。

表面処理を施すと

膜厚は部品の精度に影響する

材料に表面処理を施すと膜厚によって材料の厚さが変化しますが、それによって部品の精度が影響を受けることがあります。これが膜厚の問題点です。(*表面処理の被膜の厚さのことを膜厚という)

部品の精度が影響を受けるとどうなるか?

-

組立工数が増える

-

組立精度が悪くなる

-

シム調整が必要になる

-

安定した部品を供給できない

このような問題点が考えられます。

では、部品の精度が影響を受けないために表面処理に求めることはどのようなことでしょうか?

-

均一な膜厚

-

材料+膜厚で指定寸法となるように

この2点を守ることができれば、表面処理によって部品の精度に問題が起きることは改善されるでしょう。

それでは、「均一な膜厚」と「材料+膜厚で指定寸法」について掘り下げて考えてみます。

均一な膜厚

表面処理を施したときに、膜厚が均一でないと機械加工した面精度が良い部品であっても面精度が悪くなります。不均一な膜厚によって平行度や鉛直度が悪くなり、部品が斜めに傾いたり、ガタツキが発生してしまうのです。

この場合基本的には、表面処理の種類が原因で設計側で種類の選択を十分に検討しなければいけません。

ただ、表面処理の種類によっては施工する業者によって均一性が異なります。特に、膜厚の精度が悪い安価な表面処理では施工業者の差が大きく出ますが、その差は表面処理の丁寧さと表面処理装置の機能の差です。

ですから「どの表面処理を施すのか?」以外に「どこの施工業者にだすのか?実績は?」まで考える必要があると言うことです。

アルマイトは見分けがつかない

材料+膜厚で指定寸法

部品の寸法が機械加工された時に出ていても、表面処理を施して寸法が出ていなければ意味がありません。

ここでポイントになるのが、加工側が寸法指定や公差指定がある場合に指定された値のどこを狙って製作するのか?と言うことです。

つまり、材料+膜厚の寸法が図面寸法となるので、加工した寸法によっては膜厚によって図面寸法から外れることがあるのです。

加工側の指定された寸法のどこを狙うのか、、、その考えは下記の3通りあります。

-

穴は小さめ/板は厚め・・・・修正が利くから

-

穴は大きめ/板は薄め・・・・切削工具が摩耗しても公差に収まるから

-

寸法の中央値・・・・仕上りがどちらに触れても公差に入るから

このように、加工側が指定された値のどこを狙ってくるのか?部品の状況や加工者の考えによって様々なようです。

となると、加工側がどこを狙って製作するかを考慮して、設計側が指定寸法/公差と表面処理の種類を決定する必要がありそうです。

表面処理の膜厚と問題点まとめ

それでは、表面処理の膜厚と問題点について重要なポイントをまとめておきます。

ポイント

- 表面処理の膜厚は部品の精度に影響する

- 表面処理後の部品に求められることは 均一な膜厚 と 材料+膜厚で指定寸法 である

- 膜厚は表面処理の種類と表面処理業者によって違いがある

- 表面処理後の部品精度は設計側の問題

以上4つのポイントです。

それでは次項では、問題点に挙がった「膜厚は表面処理の種類と表面処理業者によって違いがある」について考えてきます。

表面処理の違いによる膜厚を検証する

表面処理について調べてみますと様々な情報が出てきますが、「今自分が置かれている環境で仕上がってくる部品が、本当にその情報と一致するのか?」と疑問がありました。

それは、日ごろから部品チェックをしている中で不適合の部品が後を絶たず、その不適合部品の原因の一つに表面処理が考えられたからです。ですから、表面処理の情報を鵜呑みにせずに実際に検証してみようと思いました。

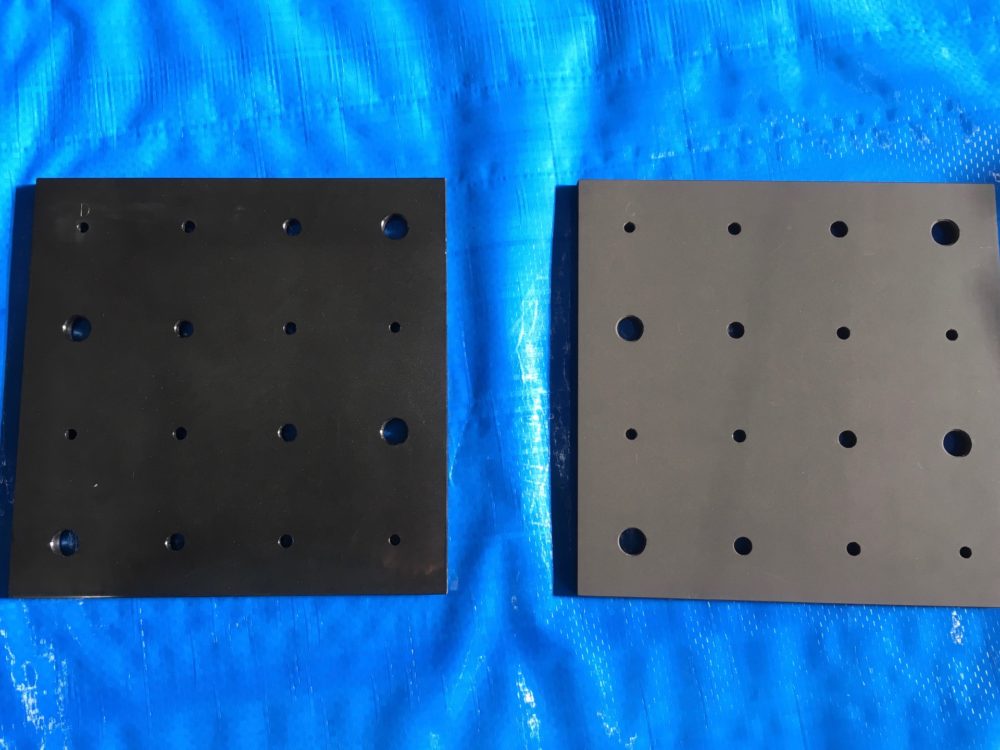

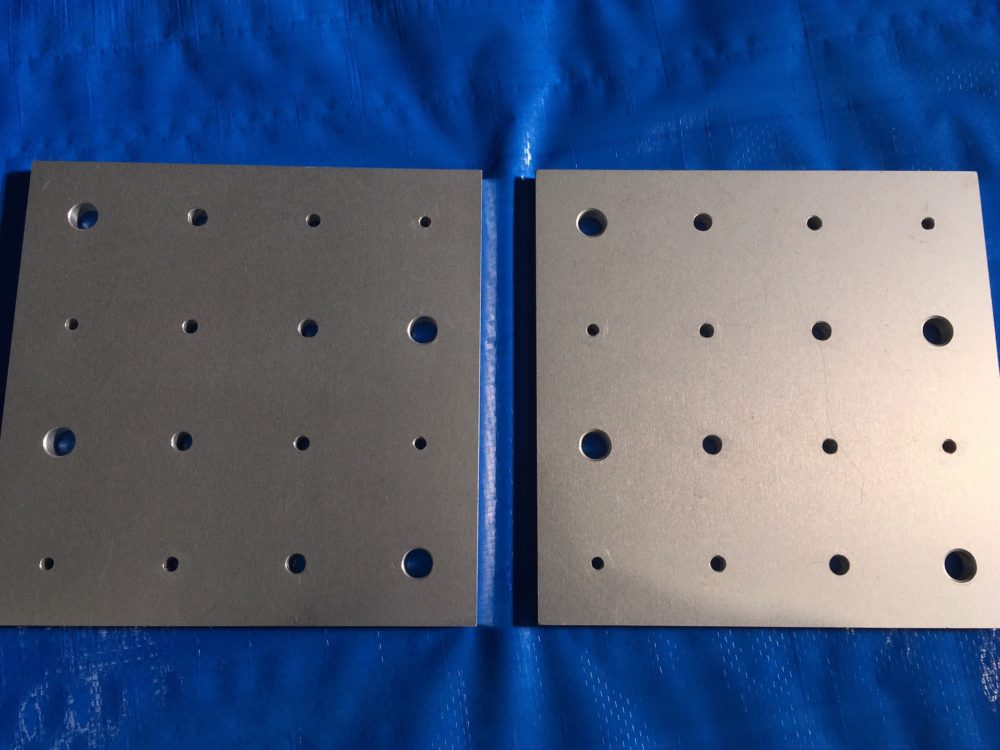

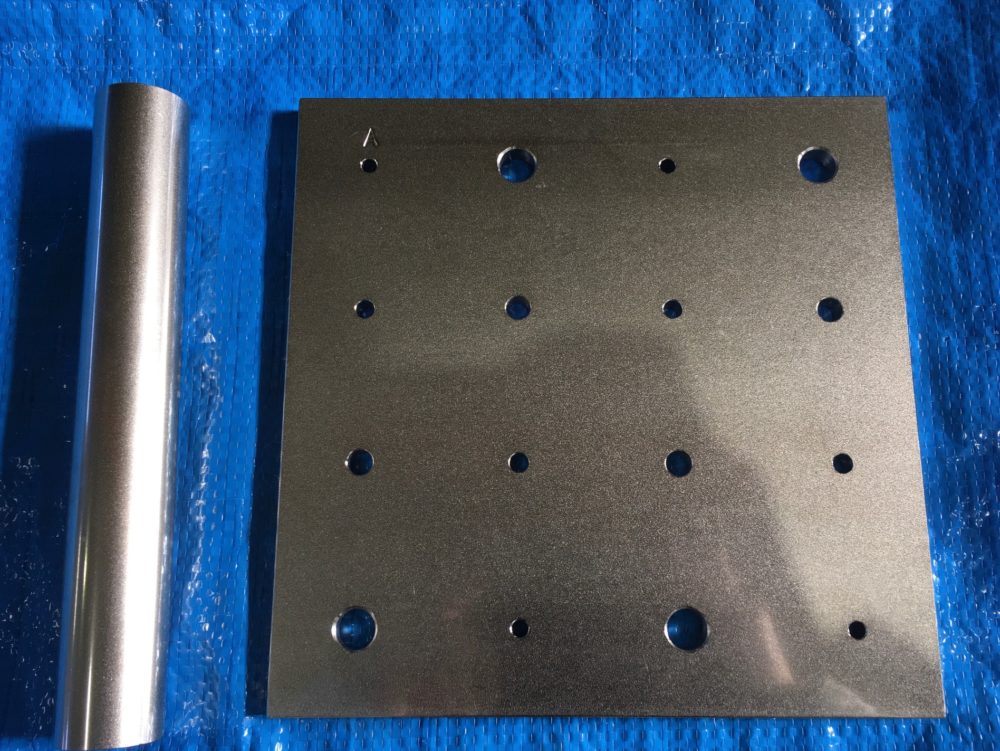

実験する表面処理と材料

今回実験した表面処理と材料の一覧です。膜厚の指定は無しで行いました。

| 表面処理の種類 | 材料 | 材料寸法① | 材料寸法② |

| 三価クロメート | SS400 みがき材 | FB 200×200 9t | 丸棒 30Φ×200L |

| 無電解ニッケルめっき | SS400 みがき材 | FB 200×200 9t | 丸棒 30Φ×200L |

| リューブライト | SS400 みがき材 | FB 200×200 9t | 丸棒 30Φ×200L |

| 黒染め(フェルマイト処理) | SS400 みがき材 | FB 200×200 9t | 丸棒 30Φ×200L |

| 硬質アルマイト | 5052 | 200×200 10t | |

| アルマイト | 5052 | 200×200 10t |

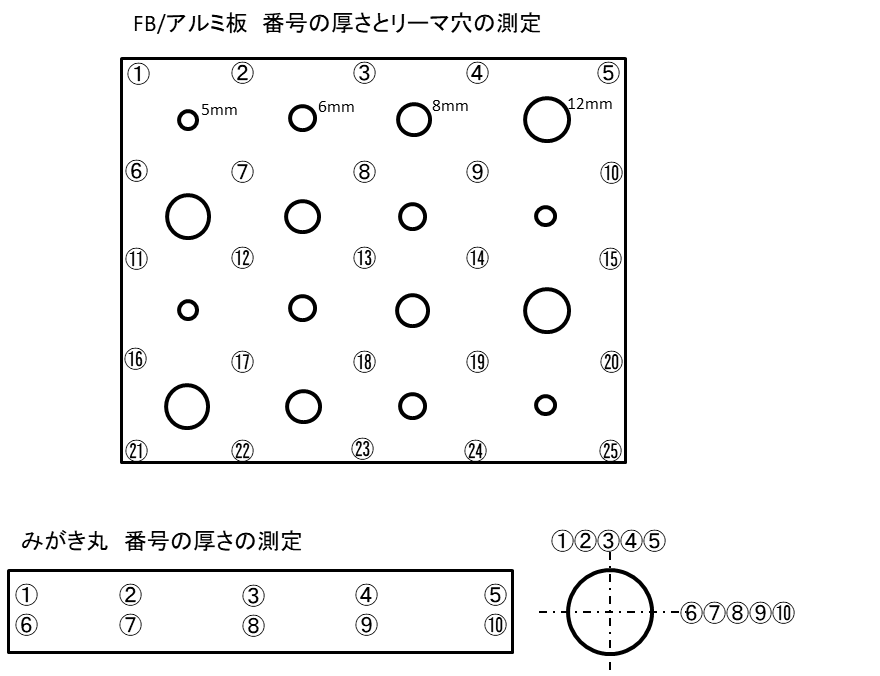

測定箇所

測定の方法

-

材料の厚さの測定・・・番号指定

-

リーマー穴の測定 ≪Φ5/Φ6/Φ8/Φ12≫ の4種類

-

打刻をし、表面処理後に測定する時に測定箇所を間違えないようにする

測定箇所のイメージ図

測定器/確認方法

高精度な測定機器は持ち合わせていないので、普段部品チェックで使用している測定器を使いました。また、リーマー穴は実際に平行ピンを入れてみてその手応えの変化を確認しました。

測定器/確認方法

-

マイクロメーター・・・厚さ/リーマー穴

-

平行ピン・・・挿入時の手応え

測定の注意点

測定の注意点

-

気温とワーク温度・・・処理前と処理後で温度差を3度以下とした

-

表面処理前と表面処理後を測定し変化量を膜厚とする

-

膜厚は2面合計の値しか測定できないので、片面の膜厚としては考えない。

膜厚の実験データ

それでは、膜厚の検証結果のデータを公開します。

無電解ニッケルめっきを施したFBとみがき丸

FB/アルミ板の膜厚

表面処理前と表面処理後の板厚をマイクロメーターで測定し変化量を膜厚としています。

| 表面処理の種類 | 膜厚平均 | 膜厚 最大 | 膜厚 最小 | 膜厚のバラつき | 標準偏差 |

| 三価クロメート | 0.025 | 0.04 | 0.014 | 0.026 | 0.0076 |

| 無電解ニッケルめっき | 0.009 | 0.013 | 0.005 | 0.008 | 0.0022 |

| リューブライト | 0.004 | 0.008 | 0.001 | 0.007 | 0.002 |

| 黒染め(フェルマイト処理) | 0.002 | 0.003 | 0.001 | 0.002 | 0.009 |

| アルマイト | 0.006 | 0.01 | 0.002 | 0.008 | 0.0018 |

| 硬質アルマイト | 0.011 | 0.013 | 0.01 | 0.003 | 0.0008 |

- 膜厚はワークの片面ではなく、両面(2面)の合計値です。

- 数値の単位は(mm)です。

- 膜厚の指定はしていません。

みがき丸の膜厚

表面処理前と表面処理後の板厚をマイクロメーターで測定し変化量を膜厚としています。

| 表面処理の種類 | 膜厚平均 | 膜厚 最大 | 膜厚 最小 | 膜厚のバラつき |

| 三価クロメート | 0.026 | 0.03 | 0.023 | 0.007 |

| 無電解ニッケルめっき | 0.018 | 0.021 | 0.015 | 0.006 |

| リューブライト | 0.008 | 0.009 | 0.006 | 0.003 |

| 黒染め(フェルマイト処理) | 0.003 | 0.004 | 0.002 | 0.002 |

- 膜厚はワークの片面ではなく、両面(2面)の合計値です。

- 数値の単位は(mm)です。

- 膜厚の指定はしていません。

FB/アルミ板のリーマー穴の膜厚

リーマー穴の評価は2通り

-

表面処理前と表面処理後のリーマー穴をマイクロメーターで測定し変化量を膜厚としています。

-

リーマー穴に平行ピンを挿入した時の手応えを表面処理前と表面処理後で比べています

挿入時の手応えの評価方法は下記の4項目で、表面処理前の状態は「指1本で軽く入る」です。

- 指一本で軽く入る

- 軽く押し込んで入る

- 強く押し込んで入る

- 打ち込んで入る

| 表面処理の種類 | リーマー穴の膜厚平均 | 平行ピンの手応えの変化/平均 |

| 三価クロメート | 0.006 | 打ち込んで入る |

| 無電解ニッケルめっき | 0.006 | 打ち込んで入る |

| リューブライト | 0.009 | 打ち込んで入る |

| 黒染め(フェルマイト処理) | 0.003 | 指1本で軽く入る |

| アルマイト | 0.004 | 強く押し込んで入る |

| 硬質アルマイト | 0.006 | 打ち込んで入る |

- 数値の単位はミリです。

- 膜厚の指定はしていません。

膜厚の検証結果から感じること

測定結果の数値から判断すると膜厚が厚く、厚さのバラつきが大きいのは三価クロメートで、その他の表面処理は膜厚が薄めで厚さに均一性がありそうです。

ただそうはいっても膜厚のバラつきが0.01に迫る場合もあり絶対的な信用性があるかと言われればそうでもなさそうです。

正直三価クロメート以外の表面処理は膜厚の均一性はもう少しあるのかと思っていました。

また、丸棒だけの結果を見ますと三価クロムめっきは膜厚の厚さにバラつきは少ないようです。これは表面処理の施工方法などにより「めっきが乗り易い/乗りにくい」差なのだろうと思いました。

疑問

しかし、今回の測定結果の数値が絶対に正しいとは思えません。と言うのも、今まで部品チェックをしてきた経験との整合性が取れないのと、測定値が本当に正しいのか?と不安になることがあったからです。

そのような、疑念を抱かないように次回はもう少し信頼性の高い方法で測定したいと思います。

次回は信頼性の高い方法を検討する

-

信ぴょう性のある測定器

-

測定方法・・・温度

-

ワークのn数増し・・・数回に分けて何度かテスト

まとめ

表面処理について実験を試みましたが、納得できる結果とはなりませんでした。ですが、日ごろから疑問に思う事や変えたいと思う事は、自ら実践してデータと経験を蓄積する意味は大いにあると思います。教科書が全てでもなく、絶対に正しいわけでもない。「実際にやってみてどうなのか?」は非常に大切なことです。

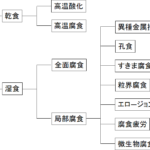

補足 表面処理と腐食について

耐腐食性について私が以前テストした結果がありますのでご紹介します。

塩化水素(強酸)の雰囲気のなかで表面処理をした部品の耐久テストを2か月間放置して観察しました。

| 表面処理の種類 | 腐食具合 |

| 塗装 | ウレタン塗料は変化なし。ラッカー塗料は一部錆が発生 |

| 三価クロメート | 黒っぽく変色。錆びなし。 |

| 無電解ニッケルめっき | 薄っすら錆びが発生 |

| 黒染め | 完全に錆びている。錆びを除去しないと部品がばらせない |

| ステンレス | 斑点の錆が発生。おそらく鉄粉が付着していたと思われる |

*腐食についてはこちらの記事でも解説しています。

-

-

腐食のカギは金属の安定【腐食と錆びの形態と種類】

今回は、金属の腐食のイメージを掴むために「金属の安定と腐食と錆びの形態」について簡単にまとめておこうと思い ...

続きを見る

*めっきに関するおすすめの書籍はこちら

関連記事:【材料/溶接/加工/表面処理】

以上です。