記事の目次

部品の位置決めの方法

位置決めの意味

機械/装置業界において「位置決め」という言葉は頻繁に耳にする言葉ですが、この「位置決め」とはどのような意味なのでしょうか?

私は位置決めをこのように解釈しています

-

部品の取り付け位置を保証する機構や構造

そして位置決めに重要なことはこうなります。

-

再現性と精度の保持

このような意味を持つ位置決めを採用することで、ものすごく大きな効果があります。

-

再現性

-

性能の維持

-

組立工数の削減

-

メンテナンス性向上

このようなことを踏まえると、位置決めは機械装置の生命線であり、付加価値を見いだす重要な考えと言えるのではないでしょうか。

位置決めの機構や構造

さて位置決めの意味が分かったところで、次に「位置決め」にはどのような機構や構造があるのか考えてみます。

例えばこのような位置決めがあります

-

インロー

-

調整ねじ

-

段差加工(段付き)

-

当て止めブロック

-

位置決めピン(平行ピン)

このようなパターンがあるなかで「どれが良い」とか「どれがダメ」なのか?と疑問に思うかもしれませんが、これらの位置決めの「良し悪し」は単純に判断できるものではありません。

それはそれぞれの位置決めにメリットデメリットがあるからで、状況に応じて最適な方法を選択する必要がある為です。

位置決めの手法の特徴

それでは前述で紹介した位置決めについてそれぞれの特徴をまとめます。

インロー

インローの特徴

-

円形の位置決めに最適

-

組立完了後に施工することはできない

-

機械加工の精度に依存(±0.02の認識)

-

穴と面の精度が必要な為、黒革材は使用不可。F材/みがき材(端面削り)/アルミ材など

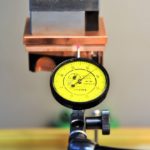

調整ねじ

調整ねじの特徴

-

位置は自在に変更可能

-

ねじである為に調整が可能な反面、永久的な再現性は期待できない。

-

位置決めの役割もあるが、調整ねじとして使用し最終の位置決めは他の手法を選択したほうがよさそう。

段差加工(段付き)

段差加工の特徴

-

機械加工の精度に依存(±0.02の認識)

-

組立完了後に施工することはできない

-

段付きはモノが当たる部分の面積が広く長尺になるほど再現性が高い

-

部品が塗装の場合、段差加工のマスキング養生が必要。(加工面を塗装しない)

-

段の高さが加工する部品の精度(反りなど)の影響をうけ、段の高さに高低差が生まれることがある。

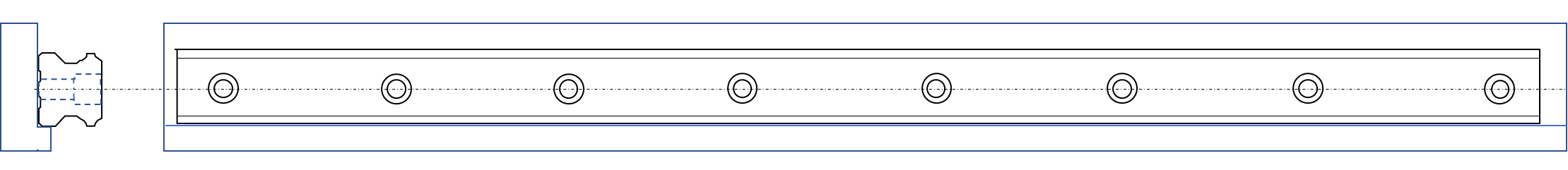

イメージ図

LMガイドでのイメージ

当て止めブロック

当て止めブロックの特徴

-

長尺モノの位置決めはブロックを部分的にピッチ取り付けとなる

-

モノの精度を出した後に接触させて再現性を得る(段差加工のイメージ)

-

現合で穴あけ加工しブロックを取り付けることができる(機械加工であけておく事も可)

位置決めピン(平行ピン)

位置決めピンの特徴

-

機械加工の精度に依存(±0.02の認識)

-

組立完了後に施工することはできない

-

ピンが当たらない部分の再現性の保証がない

-

長尺モノの位置決めの場合には、ピンの本数を増やす必要がある

-

穴あけ、リーマー加工の為、段付き加工より時間短縮の傾向。材料をみがき材/F材を使用すれば、なお時間短縮

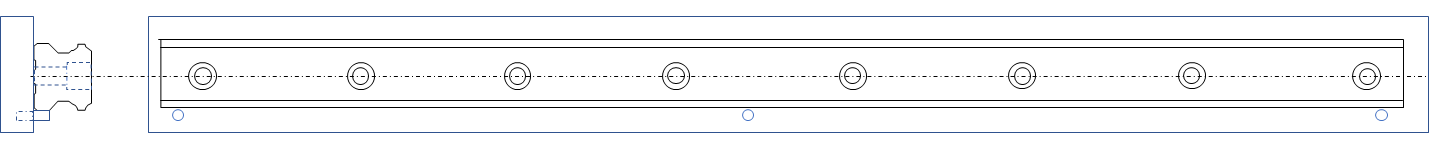

イメージ図

LMガイドでのイメージ

何を選択するのか?

それぞれの位置決めの特徴を示しましたが、それでもどのような位置決めを選択すればよいのか?最善の選択をしたいけど、、、と迷いが生まれます。

私の判断基準は下記の通りです。

-

精度(必要以上の精度は不要です)

-

部品納期

-

部品コスト

-

組立作業費(作業時間)

この4項目のバランスを考えて選択しています。

事例

例えば、LMガイドのある構造において、今までは段差加工で位置決めをおこなっていましたが、私の判断で位置決めピンへ変更した事例があります。

| 位置決め方法 | 材料 | 材料納期 | 加工時間 | 部品納期 | 組立時間 | 組立精度 | 加工コスト | 製作ミスのリスク |

| 段差加工 | SS400 | 1~2日 | 6h | 5~7日 | 2h | 0.03以下 | 1(倍) | 多い |

| 位置決めピン | SS400-D | 3~4日 | 3h | 5~6日 | 2h | 0.03以下 | 0.6(倍) | 少ない |

この結果をどう判断するのか。私は段差加工より優れた結果だと思っています。

まとめ

今回は位置決めの考え方や手法を解説しました。「いつもと同じような構造だから良い、実績あるし」と思っていると進歩がありません。「最善の選択を考えて取り組む」の積み重ねが本当の実績です。

*位置決めに関する知識は治具設計が参考になります

参考

関連記事:【締結要素】

以上です。