今回は「精度とすき間の関係/光漏れの目視検査によって精度を判断する」についての記事です。

機械装置には精度の測定がつきもので、精度測定と言われればノギスやダイヤルゲージなどの測定器を使用することが定番です。しかし、精度を測定する上で私が基本としていることは「光が漏れているか?漏れていないか?を目視確認すること」です。光は僅か0.01mm以下のすき間でも目視確認できますから、簡単に素早く確実な判断が可能だと思っています。

また、目視で光漏れを確認することで感覚的に精度の良し悪しを掴み、それから測定器で数値化することで感覚と実際の結果をリンクします。これにより、職人としての感性の成長が期待でき作業者のスキルも向上するでしょう。

そこで今回は、精度とすき間の関係性から、実際の光漏れの目視確認の方法について紹介しようと思います。

精度とすき間の関係

すき間とは物と物のあいだのことです。

組立におけるすき間とは、例えば「部品と取付面のあいだ」「部品と部品のあいだ」「部品と測定器とのあいだ」などを指します。

精度とすき間

部品や組立の評価として「精度」を基準にして判断しますが、この「精度」に影響することに「すき間」が関係しています。

例えば精度の判断とは下記のようなことです。

-

平面度はどうか?

-

直角度はどうか?

-

必要なすき間が確保されているか?

このような精度はすき間で判断できます。

-

すき間があるのか?

-

すき間はないのか?

-

一定のすき間なのか?

このように隙間の状態で精度を評価することができるのです。

つまり、すき間があれば平面度や直角度が悪いとの判断になり、すき間が必要な部分は規定値のすき間なのか?の判断で評価します。

出典:関ケ原製作所 定番

このような精度を測定する場合に使用する測定器は下記のようなモノがあります。

すきまゲージ以外の測定器はいずれも平面度と直角度の基準になるモノです。

すき間にこだわる理由

それでは「なぜすき間を確認するのか?」「すき間がある部品やすき間が発生する部品の何が悪いのか?」について、その理由を掘り下げて考えてみます。

なぜか?

-

組付け/バラシの再現性が無い

-

荷重を与えるとたわみが発生する

-

製作図面の公差を満たしているかの確認

-

すき間を無視して組み付けると精度不足に陥る

つまりすき間は「不確か」で「不安定」であるものなのです。

そこで「すき間」に対してどうアプローチすれば良いか?を考えてみますと、やはり、一番初めにやりたい事は「すき間の測定」でしょう。すき間の具合を測定し、その結果に対してどうすべきか?を判断する事だと思います。

メモ

「すき間の測定」の結果に対してどうすべきか?

- 一定のすき間に調整(すき間がある事が正常な場合)

- すき間を無くす

このような対応をすれば、すき間の「不確か」と「不安定」を排除できると思います。

光漏れの目視検査によって精度を判断する

すき間確認の方法として、私が一番大切な事だと思っているのは「すき間の目視確認」です。

目視確認と言われてもピンとこないかもしれませんが、実は簡単なことです。

目視確認のポイント

-

光が漏れていたらすき間がある。光が漏れていなければすき間はない。

この判断です。当たり前で簡単な事ですが、すき間を確認するうえではこの方法が基本です。

もし光漏れしていて、すき間を測定したい場合は、、、

-

すき間ゲージを挿入してすき間を数値化する

この方法によって正しく判断ができるでしょう。

光漏れ検査

光漏れの判断は測定したい面(部品)にストレートエッジなどの平面度や直角度の基準となる測定器を接触させて(当てる)、その接触面から光が漏れているか?を目視確認します。

ここで重要な事は、接触のさせ方(当て方)です。

接触のさせ方

-

基準の測定器を線で接触させる。面当たりではすき間の正確な判断はできません。

*実際のやり方を示しておきますので参考にしてください。

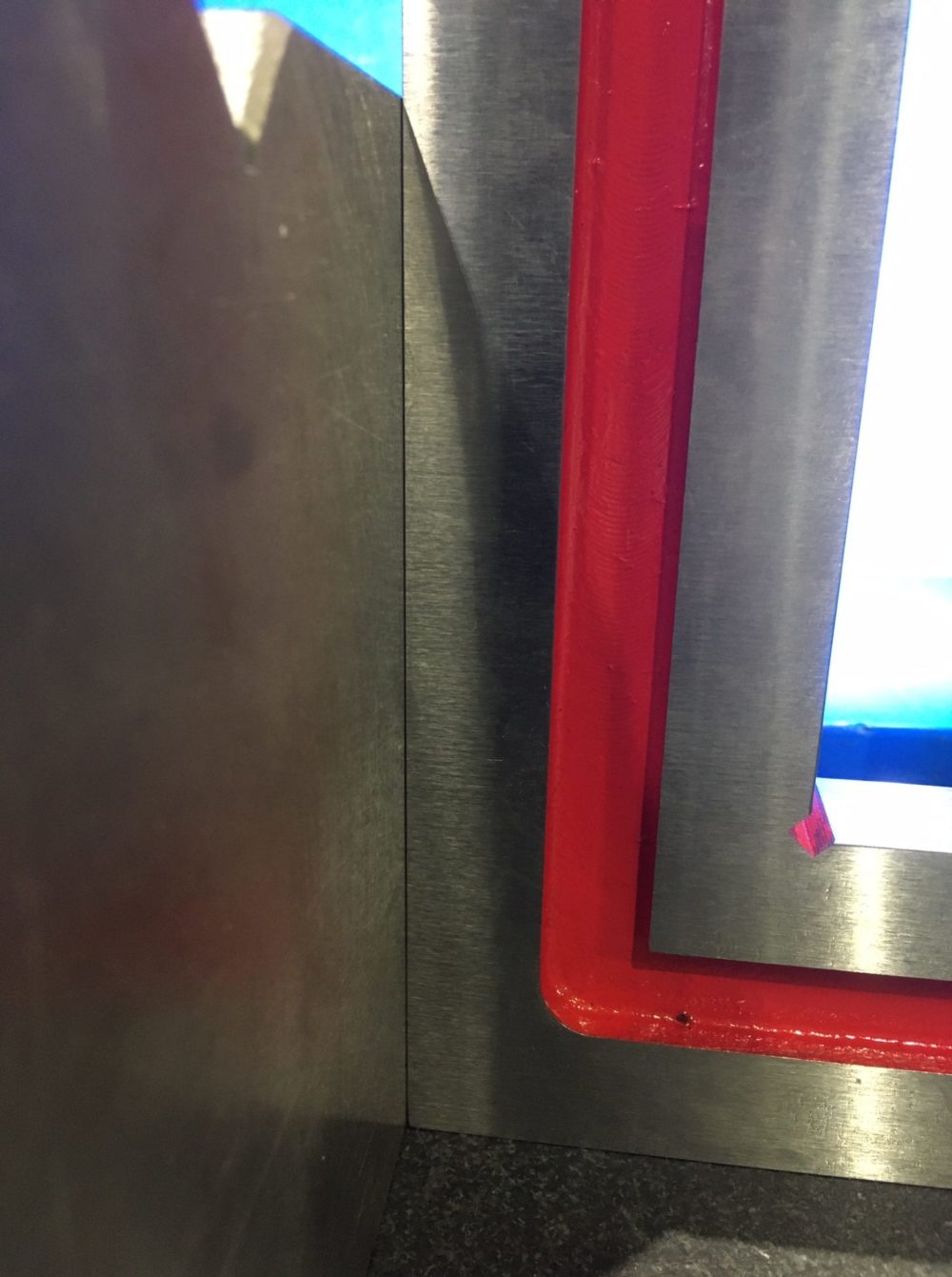

正しいやり方

正しいやり方

線で接触させる

いまいちなやり方

いまいちなやり方

手前が影になっていて、手前からの光が入ると反射もするし見にくい。

やってはいけないやり方

やってはいけないやり方

面当たりの為どこかが接触していると光が通らないので判断を間違える。

すき間の値を測定

すき間の有無だけでなく、精度として値を知りたい場合にはすきまゲージを使用します。

適当な厚さのすきまゲージを光が漏れている部分に挿入して測定します。測定面の全体を確認したい場合には光が漏れていない部分にもすきまゲージを挿入してみるのも良いでしょう。

光が漏れていなければすきまゲージが入る事はないはずですが、念のための確認は必要なことです。

すきまゲージ

精度とすき間のポイントまとめ

それでは、精度とすき間について重要なポイントをまとめておきます。

ポイント

- 精度はすき間で判断することができる

- すき間は光漏れの目視確認と、すき間ゲージで数値化する

- 基準の測定器は線当たりとし、当て方によって見間違えるので注意すること

以上3つのポイントです。

測定器に頼るばかりではなく感覚でも判断は可能です。参考にしてください。

参考

*直角精密スコヤの購入はこちらから

*光漏れの確認にはGENTOSのライトがおすすめ

関連記事:【精度測定/精度調整】

以上です。