今回は「S2000のロアアームは折れやすい/鋳物をTIGで溶接する方法」についての記事です。

S2000のフロントロアアームが折れる事例は多くあり、アーム類は消耗品とされています。

しかし頻繁に交換するにはコストがかかりすぎるし、どうにか鋳物のアームを強化できないか?考えてみたいと思います。

記事の目次

S2000のロアアームは折れやすい

S2000のアーム類は消耗品とされていて、特にフロントロアアームは折れるリスクがあります。

S2000のフロントロアアーム

S2000のアームは鋳物なのですが、鋳物のままでは精度が出ていないので、ブッシュとボールジョイントの取り付け部分は機械加工がされています。

この機械加工がされている部分の加工の段差からクラックが入り折れやすいのです。

折れる部分

折れる事例はかなりあり、タイムアタックやサーキットを頻繁に走行されている方達は1年~3年ほどで新品に交換しているようです。

引用抜粋:TYPEONE blog 「どうしたら折れないの?」

S2000フロントロアアームの破損事例

もし、高速走行中に折れたらどうなってしまうでしょうか?考えただけで恐ろしいですね。

折れ対策の選択

S2000フロントロアアームは折れやすいのですが、それではその対策にはどういった方法があるでしょうか?

対策方法をまとめてみましょう。

フロントロアアームの折れ対策は大きく分けて「純正品を強化」「専用設計品」「新品に交換する」の3つです。

| 対策内容 | 左右セットの価格 | |

| ストラダーレ | ドライカーボンで部分強化 | 154,000円 |

| オートガレージM | 補強材溶接で部分強化 | 143,000円 |

| イケヤフォーミュラ | 専用設計(純正強化品ではない) | 150,000円 |

| 新品交換 | 対策せずに1年~3年周期で交換する | 50,000円 |

| 溶接補強 | ワンオフで溶接の肉盛り&クラック対策 | 時価 |

*2020年の価格

各社からラインナップされていますが、「折れる」という割に対策品を売っているショップが少ないとの印象を受けました。

また、純正が50,000円に対して強化品が150,000円前後と言う価格もハードルが高い印象です。ちなみに、純正以外の選択肢であるイケヤフォーミュラのロアアームですが、問い合わせたところ「ロット生産(受注生産)のため販売停止中。50台分の注文から製造可能」だそうです(2020年7月)

このようなことを考えますと、「ワンオフで溶接の肉盛り&クラック対策」を自分でやってみようかと言う考えになりました。

鋳物の溶接補強を検討する

溶接補強を検討する中で懸念事項がありました。それはS2000のアームは鋳物なのですが、鋳物の溶接は強度が低下したり、溶接がうまくできないことがあり難易度が高い作業であり、リスクがあると言うことなのです。

鋳物の溶接について調べてみますと、日本溶接協会さんのQ&Aに記述がありました。

引用抜粋:日本溶接協会 Q&A

Q:鋳鉄の溶接が困難で,難しいといわれる主な点は何ですか。

A:

(1) 鋳鉄は図2に示すように溶融状態から急冷すると白銑化しやすくなる。白銑化すると熱膨張係数がねずみ鋳鉄に比べて著しく異なるため,溶接部と母材部の収縮に差ができ,大きな残留応力が発生し,さらに白銑は硬くもろいために割れが発生しやすくなる。

(2) 鋳鉄は多量のCを含んでおり,それが溶接中,酸素により酸化されCOガスとなり,溶接金属にブローホールやピットの原因となる。

(3) 鋳鉄そのものが,延性が少なく,かつもろい,さらに鋳造時の残留応力と溶接による残留応力とあいまって,肉厚の変化した部分や角などに集中して割れが発生しやすくなる。

(4) 溶接金属中に母材のC,SiおよびS,Pなどの有害な元素が溶け込み,溶接金属の硬度を高め,延性・靱性を阻害し割れが発生しやすくなる。

(5) 長時間高温に加熱された鋳鉄は,写真1に示すようにその黒鉛が粗大化し,黒鉛と基地に間隙が生じ,その付近に油や水がしみこんだりして,溶接時,なじみを害したり割れ,ブローホールなどの原因となる。

(6) 鋳鉄そのものに巣穴,ブローホール,砂かみなどの欠陥があると,溶着不良の原因となりやすい。

補足 ブローホールとは

ブローホールは、炭素の含有量が多いと発生しやすく、溶接時に発生したガスが金属内に封じ込まれて巣穴ができる現象で、強度低下になる。

なるほど、鋳物の溶接はかなり難易度が高い作業だとわかりました。

しかし、現実には鋳物の溶接をしている人はいるし、実績があり不可能ではない作業です。

では、どうすればリスクを低減して強度を持たせた溶接ができるのでしょうか?

引用抜粋:日本溶接協会 Q&A

Q:鋳鉄の溶接は非常に難しいと聞いているのですが,現場で鋳鉄の装置部品などが欠損した場合に緊急補修できる適正な溶接材料ならびに基本的な溶接施工法を教えて下さい。

A:

① 予熱は原則として必要ないが,適当な予熱は効果的で,一般的には100~150℃の予熱を行う。なお,ガス炎を用いて予熱を行う場合は,やわらかい炎でゆっくりとできるだけ幅広く予熱を行う。急激に強い炎で加熱すると,母材に思わぬ割れを発生することがあるので注意する。

② 純ニッケル系溶接棒を使用する場合の開先角度は70°~80°とし,鉄―ニッケル系溶接棒の場合は80°~90°にする。

③ 溶接電流は,溶接金属の母材への溶込みおよび熱影響部を極小にするために,できるだけ低電流を使用する。

④ 溶接棒の保持角度は進行方向に対し45°~60°に保持し,アークをできるだけ溶接金属上に出すようにする。

⑤ ビードはすべてストリンガービードとし,ウイビングは極力避ける。

⑥ 母材への過度の溶込みを防止するために,1回のビード長は50mm位にとどめ,各ビードごとにピーニングを確実に行う。

⑦ 鋳鉄の溶接の場合はピーニングは必須条件で,ピーニングは母材に傷をつけないように,ピーニングハンマーは尖端の丸いものまたは平たいものを使用し,ビードの真上からビードのリップルの半分は消える程度に叩く。

⑧ 飛石溶接法または対称溶接法を採用し,溶接部の局部的な過熱を防止する。

⑨ 溶接途中で,割れまたはポロシティを発生した場合は,その箇所を完全にはつり取り,改めて溶接を行う。

⑩ 亀裂補修の場合は,亀裂の始終端部に10f以上の割れ延長防止の孔をあけるとともに,開先面にバタリングを行う。

上記のように、日本溶接協会から鋳物の溶接について注意すべきことが公開されていました。

また、親しくしている溶接屋さんにもこの件について聞いてみたのですが、「鋳物の溶接で重要なのは溶接棒で、溶接によって強度が落ちるとはないのでは?」と言うことでした。こちらの溶接屋さんは、アルミの鋳物の溶接や超微細なTIG溶接など特殊な溶接をメインにおこなっているので参考になる意見でした。

ここまでの情報をもとに、私なりに鋳物の溶接をするための心得をまとめてみます。

-

急冷しない

-

低電流で溶接する

-

間隔をあけて溶接する

-

溶接熟練工による作業

-

鋳物専用の溶接棒を使用する

-

基本的に予熱は必要ない。予熱をおこなう場合は100~150度

-

ピーニング(ビートをハンマーで叩いくこと)をおこないビートを打ち延ばして残留応力を軽減する

このようなことを守り作業ができれば、鋳物であっても難しい作業ではないと思われました。

補足 溶接棒

鋳物の溶接は一般的な鋼材を溶接する溶接棒では接合することができませんので、専用の溶接棒が必要になります。

今回検討している鋳物の溶接方法は繊細な溶接作業が可能であるTIG溶接です。

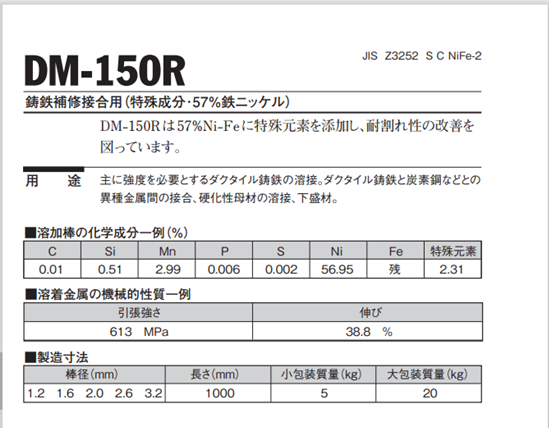

そんななかで溶接屋さんにおすすめいただいたのが、ニッコーさんのDM150Rです。この溶接棒はNI(ニッケル)の含有量が多く粘りが強い溶接棒で「ねずみ鋳鉄」「ダクタイル鋳鉄」「可鍛鋳鉄」などの鋳鉄の溶接に適合している冷間溶接用の溶接棒です。

*鋳物用の溶接棒は非常に高価です。

引用抜粋:ニッコー熔材工業株式会社 DM150M カタログ

溶接補強を実施する

それでは実際に鋳物のロアアームを溶接補強してみます。

今回の溶接作業はお世話になっている溶接屋さんに依頼しました。

溶接補強の作業内容はこちら、

-

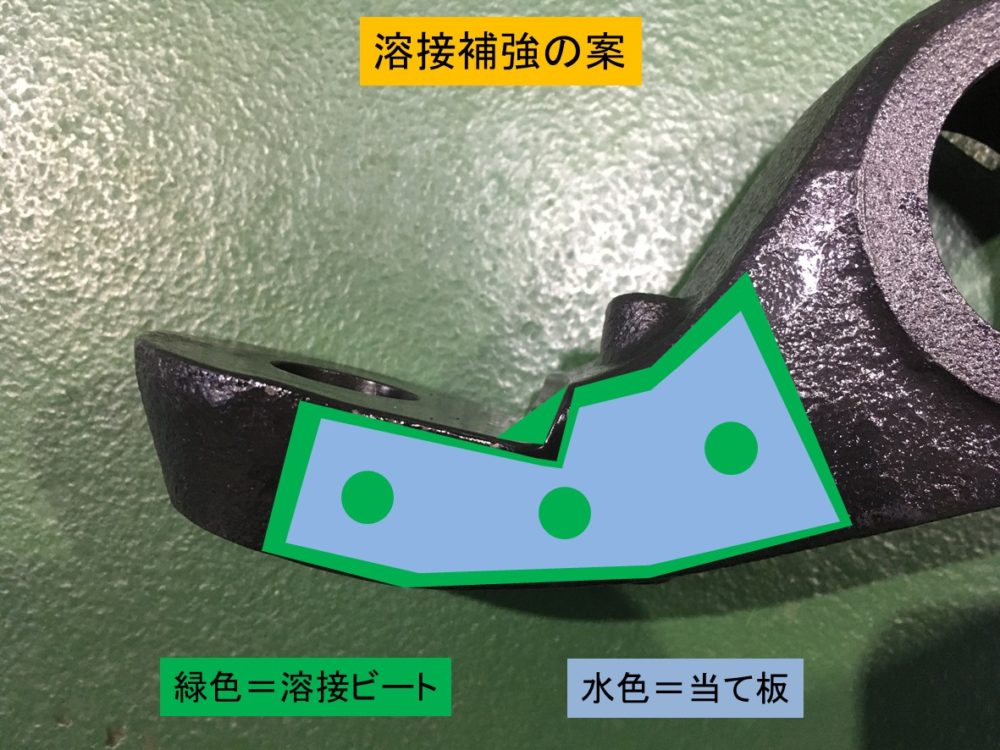

段差をビートの肉盛りをおこない、溶接面積によって強化する。クラックが入らないようにする。

-

アームの側面に当て板溶接をして、クラック対策をする。強度アップではなく溶接ビートの面積を広くとることによって角からクラックが入らないようなイメージ

鋳物の溶接の心得を守りながら上記の作業をおこないます。

*補強イメージはこんな感じです。

補強イメージ

それでは実際の作業を写真でご覧ください。

補強イメージ

段差は最終的に3~4回溶接を分割して肉盛りしています。1回の溶接ごとにピーニングを施し繰り返し溶接をしました。

段差の溶接完成

当て板の仮付け

当て板の仮付け

当て板の仮付け

当て板の仮付け

一度に集中的に溶接するのではなく、1回走ったら(溶接したら)15分以上間隔をあけて作業を行いました。一度の溶接ですべての個所を走るとアームに対する熱影響が大きいので、その点を考慮しました。

完成です

完成です

完成です

完成です

補強の出来栄え

溶接補強してみて、中々の手ごたえを感じています。

私は溶接棒がしっかり溶け込んでいて見た目で強化されていると実感できましたし、溶接屋さん的には「鋳物の素材が良質なので、ブローホールが発生せずにうまく溶接ができた」とのことです。

これは期待が持てそうですね。

3年間使用した結果

テスト結果

さて、今回紹介したS2000の補強ロアアームを使用して3年経ちましたので、結果を報告しましょう。

使用した状況を簡単にまとめると、中古のロアアームに補強を施して、3年間、街乗りと鈴鹿サーキットを30回(60枠)走行しました。

その結果、、、、折れることなく現在も使用し続けており、問題ありませんでした。

販売のお知らせ

一定の結果が出たので、ロアアームの溶接補強を受け付けます。

溶接費用は¥45.000(アーム代別)です。

ご依頼はお問い合わせからご連絡ください。

*今回使用した溶接棒はこちらから購入できます。

参考

*タイヤを削るときに有効なカンナローラーの販売をしています。

-

-

カンナローラーとタイヤの回転台の販売【タイヤの表面をカンナで削る】

今回は「カンナローラーとタイヤの回転台の販売/タイヤの表面を削るための改造部品」についての記事です。 タイ ...

続きを見る

関連記事:【S2000/メンテ/セッティング】

以上です。