今回は「ラック&ピニオンのバックラッシュと歯当たり調整」についての記事です。

ラック&ピニオンは直線運動と回転運動を変換する要素として、機械装置では定番です。このラック&ピニオンを組付けるためには、バックラッシュと歯当たりの調整がかかせませんが、この調整にはラック&ピニオンそのものの精度が大きく関わっています。これは、私が今まで経験してきたことから言えることです。

そこで今回の記事では、ラック&ピニオンのバックラッシュと歯当たりの調整をするために「必要なこと」についてお話ししようと思います。

記事の目次

ラック&ピニオンのバックラッシュと歯当たり調整

ラック&ピニオンとは

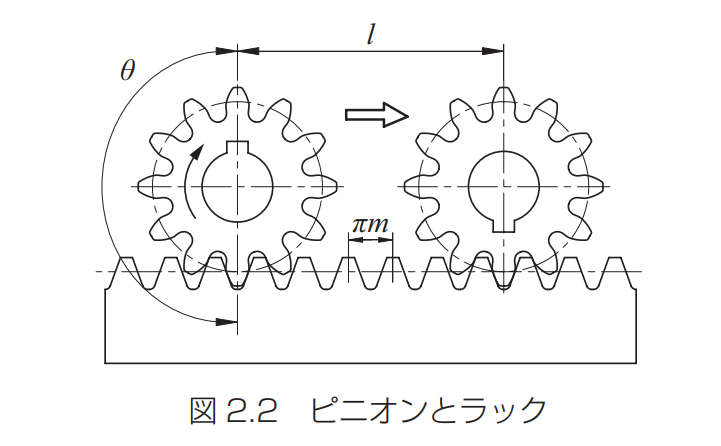

ラック&ピニオンとは、円形のピニオンギアに直線歯型のラックギアを組合わせた歯車の機構で、回転運動を直線運動に変換することができます。

出典:KHK ラック&ピニオン

バックラッシュと歯当たり調整に必要なこと

ラック&ピニオンを組付けるときは必ず「バックラッシュと歯当たりの調整」を行う必要がありますが、実はこの調整を行うためには次の3つの精度を理解しておく必要があります。

バックラッシュと歯当たり調整に関わる3つの精度

-

ラックの取付面精度

-

ラックの真直度

-

ピッチ精度

この3つの精度がバックラッシュと歯当たりの調整に大きく関わっています。

そこで必要となるのが、これらの精度誤差を吸収する構造のラック&ピニオンシステムです。

本記事では、初めに「ラック&ピニオンのバックラッシュと歯当たり」についての基礎情報を学び、そのあとに「3つの精度」について説明します。

そして最後に、「精度誤差を吸収する機構」の紹介をしていきます。

ラック&ピニオンのバックラッシュと歯当たり

まず初めにラック&ピニオンの組付け注意点を確認しておきましょう。

ラック&ピニオンの注意点

-

「バックラッシュ」と「歯当たり」を規定値に調整して組付ける

バックラッシュと歯当たりの重要性は歯車全般に言えることなのですが、ことラック&ピニオンにおいてはバックラッシュと歯当たりの調整をおこなっている場合が少ないのでは?と感じています。それは私が今まで見てきた機械装置に言えることでした。

バックラッシュと歯当たりが重要な理由

ではなぜバックラッシュと歯当たりが重要なのでしょうか?

ラック&ピニオンの「バックラッシュと歯当たりが悪い状態」=「歯の噛み合い精度が悪い」ことによってどのような不具合が生じるか考えてみましょう。

バックラッシュと歯当たりが悪いとこんなことが起きます。

-

騒音・・・歯車の噛み合いが適切でないとガチャガチャ音や唸り音が発生する

-

振動・・・走行(移動)するとユニットが振動して揺れる

-

滑らかさ・・・スムーズに動作しない。一定速度で動かない。

-

停止精度・・・停止位置が安定しない(くり返し精度)

-

摩耗・・・偏摩耗したりカケ/割れが発生する。

このような不具合が起きる原因は「バックラッシュ」と「歯当たり」の調整不足であることが殆どで、現在起きていないにしても将来起きる可能性があります。

参考

*バックラッシュの必要性についてはこちらの記事

-

-

【ギア】歯車のバックラッシュの判断方法【規定値一覧表】

今回は「歯車のバックラッシュの判断方法」についての記事です。 歯車を取り扱っていると、必ず耳にする言葉に「 ...

続きを見る

*歯当たりについてはこちらの記事

それではもう少し掘り下げて考えてみましょう。

バックラッシュの値が規定値から外れている場合

バックラッシュの値が規定値から外れていると言うことは、歯と歯のすき間が狭すぎたり広すぎたりしている状態です。

バックラッシュの値が悪いとこんなことが起きます。

-

騒音・・・すき間が狭いと起きやすい

-

振動・・・すき間が狭いと起きやすい

-

滑らかさ・・・すき間が狭くても広くてもスムーズに動かない

-

停止精度・・・すき間が広いと再現性がなく、安定しない

*私の経験による判断です。

歯当たりが悪い場合

歯当たりが悪い状態は、歯の当たりが片当たりであったり接触面積が狭かったりする状態です。

片当たりや接触面積が狭いとこんなことが起きます。

-

偏摩耗/異常摩耗

-

騒音/異音/唸り音

-

応力集中による疲労によってカケ/割れ

*私の経験による判断です。

このようにバックラッシュと歯当たりが規定値外であると様々な問題が起きるのです。

調整に関わる3つの精度

私にとってラック&ピニオンは歯車の機構の中で最も身近な存在で、短尺のラックから長尺のラックを連続して取付けて20mの長さで使用する組立をしてきました。

出典:KHK ラック&ピニオン

そして私は多くのラック&ピニオンを組立してきた中で、気が付いたことがありました。

それは、バックラッシュと歯当たりの精度を確保するためにはある条件が関わっていると言うことです。

私が気が付いた精度出しに関わる条件

-

ラックの取付面精度

-

ラックの真直度

-

ピッチ精度

私はこの3項目によって精度出しのデキが左右されてしまうと思うのです。

ラックの取付面精度

通常ラックを取付る製作部品の精度は機械加工された平面度が良い状態です。

しかし、バックラッシュの値は通常0.01mm単位で調整するモノですが、ラックの取付面の精度は一般的なフライスで加工された場合、平面度の限界は0.02mmとされています。つまり、バックラッシュを0.01mm単位で調整するのに、平面度の限界が0.02mmではバックラッシュ値に影響してしまうと言うことです。

そしてそれだけでなく、ラックを取付る製作部品はピニオンギアに対してどの程度平行なのか?直角なのか?によって歯当たりにも影響してしまいます。

ラックの真直度

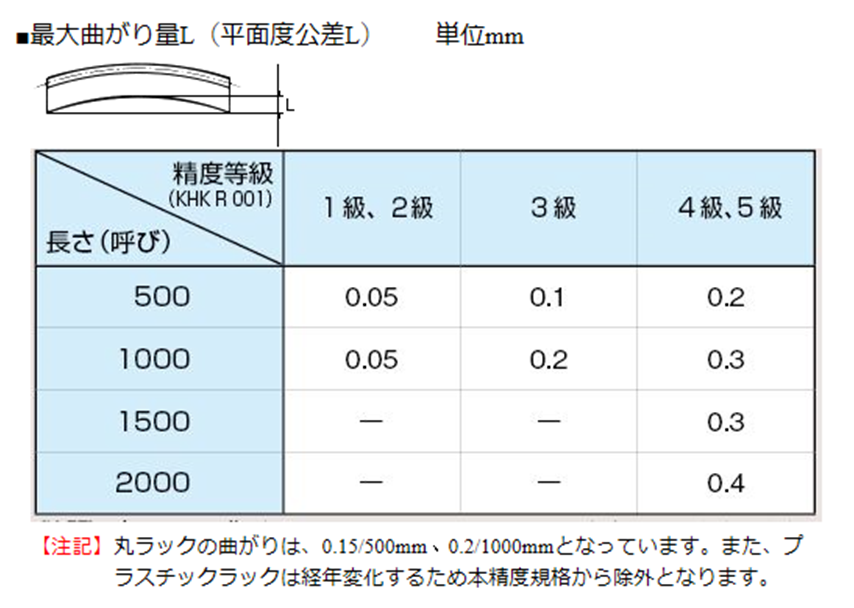

ラックの真直度はバックラッシュに影響します。*真直度はラックの曲がりと同じ解釈です。

等級や長さによって様々ですが、0.05mm~0.4mmの公差があるようで、0.01mm単位でバックラッシュ調整するためには障害となります。

出典:KHK ラックの材料寸法精度

ピッチ精度

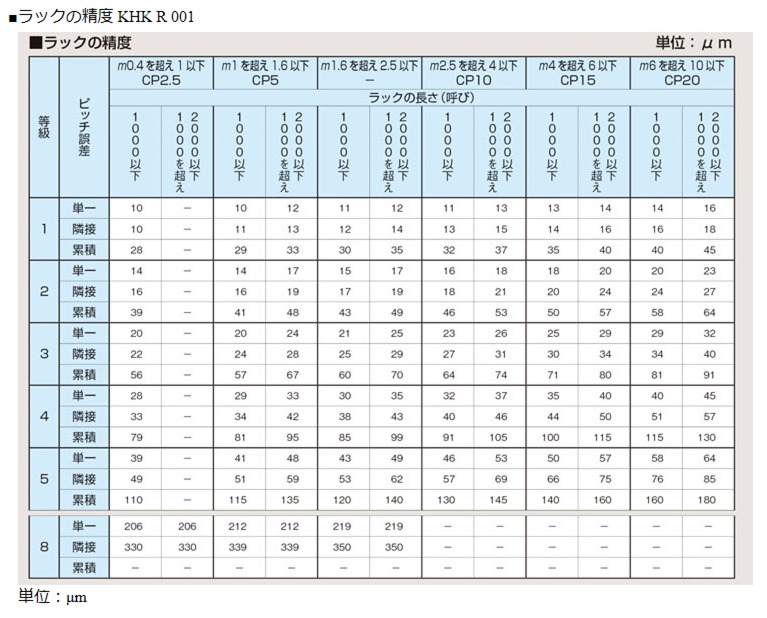

ラックギアの歯のピッチには誤差があります。これはラックギアに限らずピニオンギア側も同様に誤差があり、この誤差は「等級」「長さ」「モジュール(歯の大きさ)」によって値に違いがあります。

つまり、歯のピッチ誤差はピニオンギアとラックギアの平行度がいくら精度が良くても、測定する歯の噛み合わせの場所(位置)によってバックラッシュ値がバラつく原因となります。

出典:KHK ラックの各ピッチ誤差精度(KHK R 001)

調整に適した構造

前項で、バックラッシュと歯当たりの精度出しに影響する条件をピックアップしましたが、何とかこの条件を改善して適切な精度調整ができるようにしたいのです。

ラックギア

適している構造

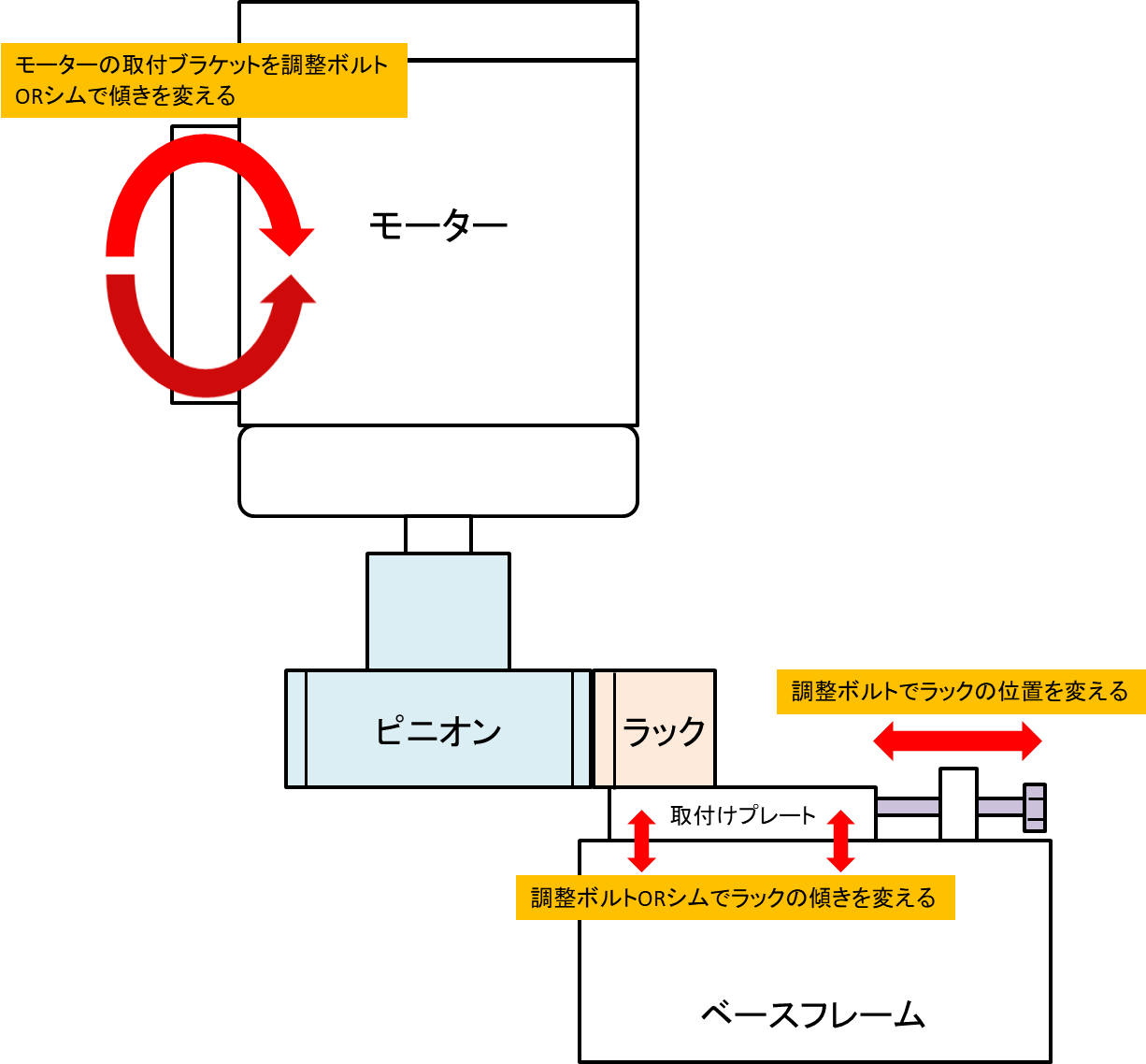

精度調整に影響する条件を排除する構造を考えてみますと、例えばこんな機構があれば適切な精度調整が可能ではないでしょうか?

-

ピニオンギアは角度が調整できる機構

-

ラックギアを調整ボルトによってピニオンギアに接近させたり遠ざけたりできる機構

-

ラックギアの取付面をフレーム直付ではなく板を一枚入れ歯当たりの角度が調整できる構造

この構造をふまえた下記のイメージ図をご覧ください

取付の構造

*補足

ラックの真直度はラックギアの背面を当て止め(ドテ当て)にすれば、その「当て」になぞらって真直度は校正される可能性はあります。

どうでしょうか、、、?

このような構造でしたら、ラックギア、ピニオンギア自体の誤差が吸収でき、製作部品の精度の補正も可能だと思います。

単純でありますが、私が今まで見てきた機械装置や実際に組立ててきた構造にはここまで調整可能なモノは殆どありませんでした。

大した精度が必要ないからコストダウンであえて調整機構がないのか?それとも精度調整についての理解が乏しいから調整機構がないのか?どちらなのか分かりませんが、組立側としてはどのような機械装置であっても、やはり規定値におさめて組立てるのが「組立のやり方」ですから、調整機構は盛り込んでほしいものです。

ポイントまとめ

それでは、歯当たり調整に必要について重要なポイントをまとめておきます。

ポイント

- バックラッシュと歯当たりの調整は必ずおこなう

- バックラッシュと歯当たり調整に関わる3つの精度は 「ラックの取付面精度」「ラックの真直度」「ピッチ精度」

- バックラッシュと歯当たりを調整するためには、精度の左右させずに調整できる構造

以上3つのポイントです。

ラックギアとピニオンギア、そして取付側の精度、これらの誤差を吸収しなければ適切に精度調整ができないと私は考えています。

ラック&ピニオンは安易に考えられがちですが、適切な精度が出ているラック&ピニオンは静かに滑らかに停止精度も良く動きますので妥協せずに組立てましょう。

参考

*歯車の知識はこちらの本で

関連記事:【回転運動の要素】

以上です。